Е.мах представляет собой передовой материал на основе керамики (литий дисиликатные стеклокерамические заготовки), из которого выпускаются протезы зубов. Для производства задействуется методика прессования. Рассмотрим особенности процесса выпуска реставрационных конструкций.

Общие принципы производства

Из прессуемых керамических материалов е.мах является наиболее прочным – на изгиб он выдерживает в пределах 400 МПа. Выпускается сырье в форме блоков и дисков с маркировкой, указывающей на характеристики вещества.

Метод прессования позволяет создавать гомогенные формы с

различной опаковостью. Размер дисков увеличен в сравнении с предшествующими

марками материала: IPS Empress меньше IPS e.max Press. Последние позволяют

создать за один цикл обработки больше готовых изделий, аналогичные принципы работают, когда используется диоксид циркония.

Обработка вещества проходит в специальных печах под давлением.

После механической обработки заготовки протезных систем облицовываются. Рекомендовано использовать одноименные покрытия, так как они предназначены для наилучшей адгезии с поверхностью.

Применение

На основе е.мах выпускается множество вариантов протезов:

- виниры, в том числе тонкие;

- частичные, передние и боковые коронки;

- мосты, протяженностью 3 единицы, в том числе имеющие дистальную опору до второго премоляра;

- допускается напрессовка на одиночные гальванические колпачки;

- коронки, использующие имплантат в качестве опоры;

- телескопические коронки (первичные);

- мостовидные структуры с порой на имплантированные части.

Материал интересен обширными возможностями при создании

протезов.

Например, обрабатывать изделие после пресса можно 2 способами:

- индивидуализация для достижения высоких эстетических показателей;

- глазурование при помощи красителей (порошковые/пастообразные), глазури.

В результате удается добиться наилучшей эстетики на данный момент, при этом изделие обладает достаточным запасом прочности для эффективной эксплуатации.

Нельзя использовать данный материал для конструкций:

- мосты, у которых промежуточной частью является премоляр;

- мосты протяженностью от 4 единиц и больше;

- мосты на вкладках;

- если необходимо проводить очень глубокое препарирование под десневым валиком;

- если во рту осталось слишком мало природных зубов для создания надежной опоры;

- консольные протезы;

- при бруксизме у пациента.

Одним из важнейших требований при этом методе протезирования является отсутствие аллергических реакций у пациента на любой из компонентов материала.

Обработка

Высокие характеристики готовые изделия приобретут только в

случае строгого соблюдения технологии выпуска. Необходимо соблюдать три

критерия: высокое давление, время выдержки, температура обработки.

Некоторые аспекты гарантированно снижают качество результата, например:

- важно строго соблюдать оптимальные толщины каркаса, а так же перемычек между единицами;

- гарантированное качество облицовки может дать только проверенный состав - IPS e.max Ceram;

- в одну опоку нельзя устанавливать более одной заготовки;

- металлокерамический опакер не подойдет при напрессовке на гальванические каркасы.

В зависимости от условий операции, подбирают свой вид керамики по параметрам: полупрозрачность/опаковость. Производится 3 варианта, которые различаются показаниями к применению, технологией обработки в процессе выпуска.

О литниках

При прессовании необходимо строго соблюдать технические аспекты процесса: литники фиксируются всегда строго в направлении движения расплава керамики, так, чтобы поток двигался от самой массивной части восковки. Это позволит беспрепятственно проникнуть в форму вязкому керамическому веществу.

В зависимости от типа протеза и числа заготовок выбирают размеры цоколя муфельной системы:

- для мостовидных и одновременной обработки нескольких некрупных изделий подойдет – 200 гр;

- одиночные протезы и небольшие компоненты конструкций можно изготавливать на 100-граммовом цоколе.

В процессе прессования необходимо избежать отклонения следующих параметров:

- работать с цоколем муфельной системы строго подходящего размера;

- использовать оптимальный типоразмер и марку восковой проволоки;

- соблюдать длину самой восковой проволоки и ее вместе объектом работы;

- избежать смещения точки присоединения к литнику;

- выдержать наклон литника в отношении цоколя и создаваемого объекта;

- точки присоединения не должны деформироваться;

- необходимо сохранять расстояние между объектами.

Точки присоединения литников, например, рекомендуется скруглять, а угол их присоединения должен варьироваться от 45 до 60 градусов.

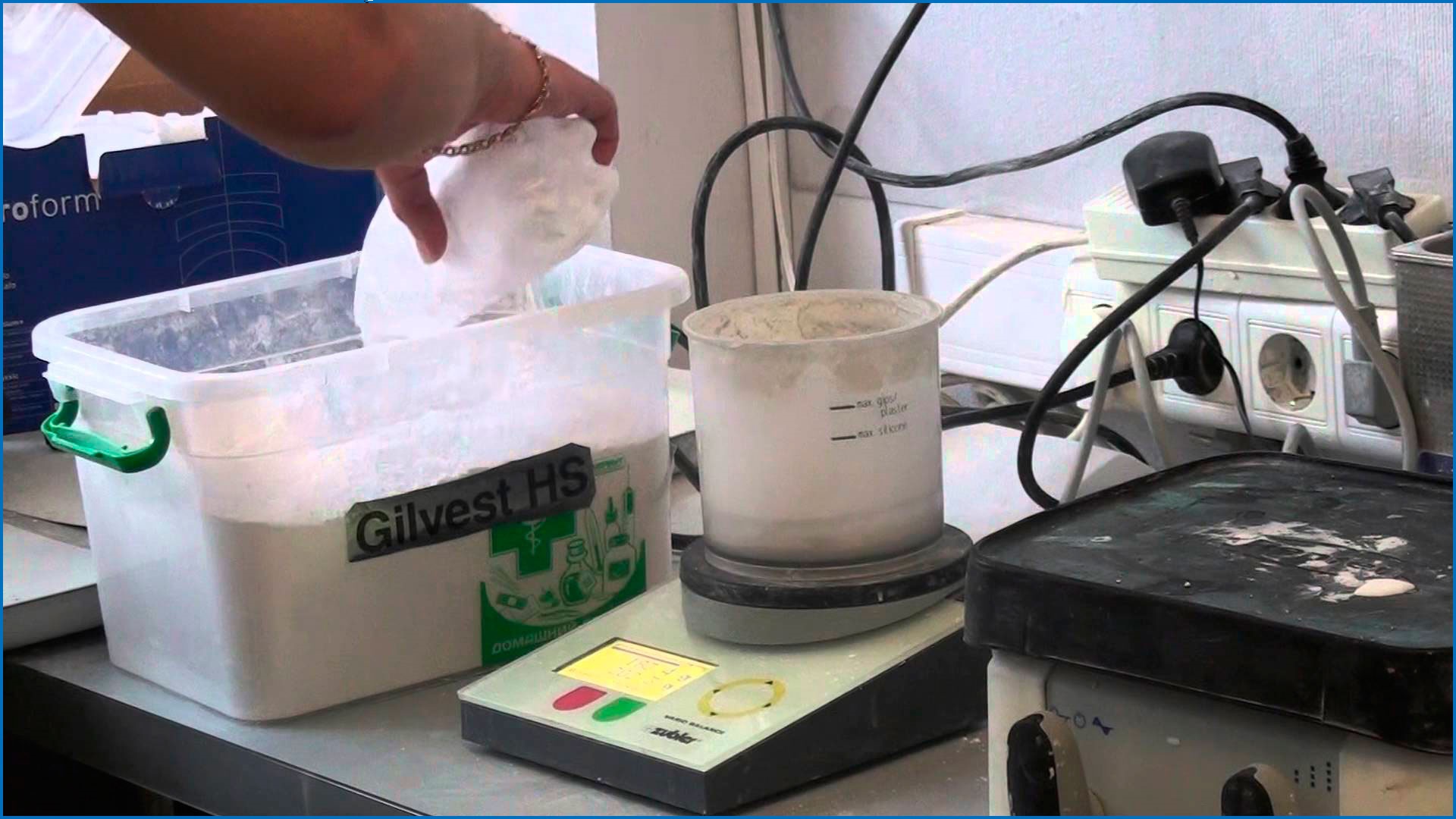

О паковке, опоке

Для паковки изделий из керамики IPS производитель предлагает массы:

- PressVEST. Обладает более длительным временем схватывания, подойдет для несрочных заказов, можно оставить на ночь, чтобы к утру паковка была готова. Однако, на длительное время (например, выходные) массу оставлять не рекомендуется, так как начинается кристаллизация;

- PressVEST Speed. Масса с ускоренным схватыванием, удобна для выполнения срочных задач.

Чтобы определиться с массой воска нужно выполнить следующую последовательность:

- цоколь нужно взвесить, отверстие предварительно закрывается воском;

- объекты для прессования фиксируются на цоколе воском и конструкция снова взвешивается;

- разница полученных величин – это масса воска.

Перед использованием массы стоит ознакомиться с инструкцией,

чтобы избежать банальных ошибок. Избегать нужно попадания сурфактанта на

восковые элементы, кроме того, в составе содержится кварцевый порошок мелкой

фракции. Он может представлять опасность при вдыхании, потому стоит применять

средства защиты и соответствующий инструмент при смешивании и смачивании водой

мелких элементов.

Теперь масса замешивается, силиконовое кольцо (Silicone Ring

- от производителя керамики) ставится на цоколь так, чтобы избежать повреждения

восковых деталей. Кольцо размещается заподлицо с кромками цоколя.

Полученная форма заполняется паковочной массой до отметки, поворотом фиксируется ограничитель. После этого необходимо дождаться схватывания вещества, а до завершения процесса нельзя тревожить силиконовое кольцо, чтобы избежать вредных деформаций и смещений. Заполнять форму массой нужно равномерно, не спеша и тщательно, чтобы избежать образования полост

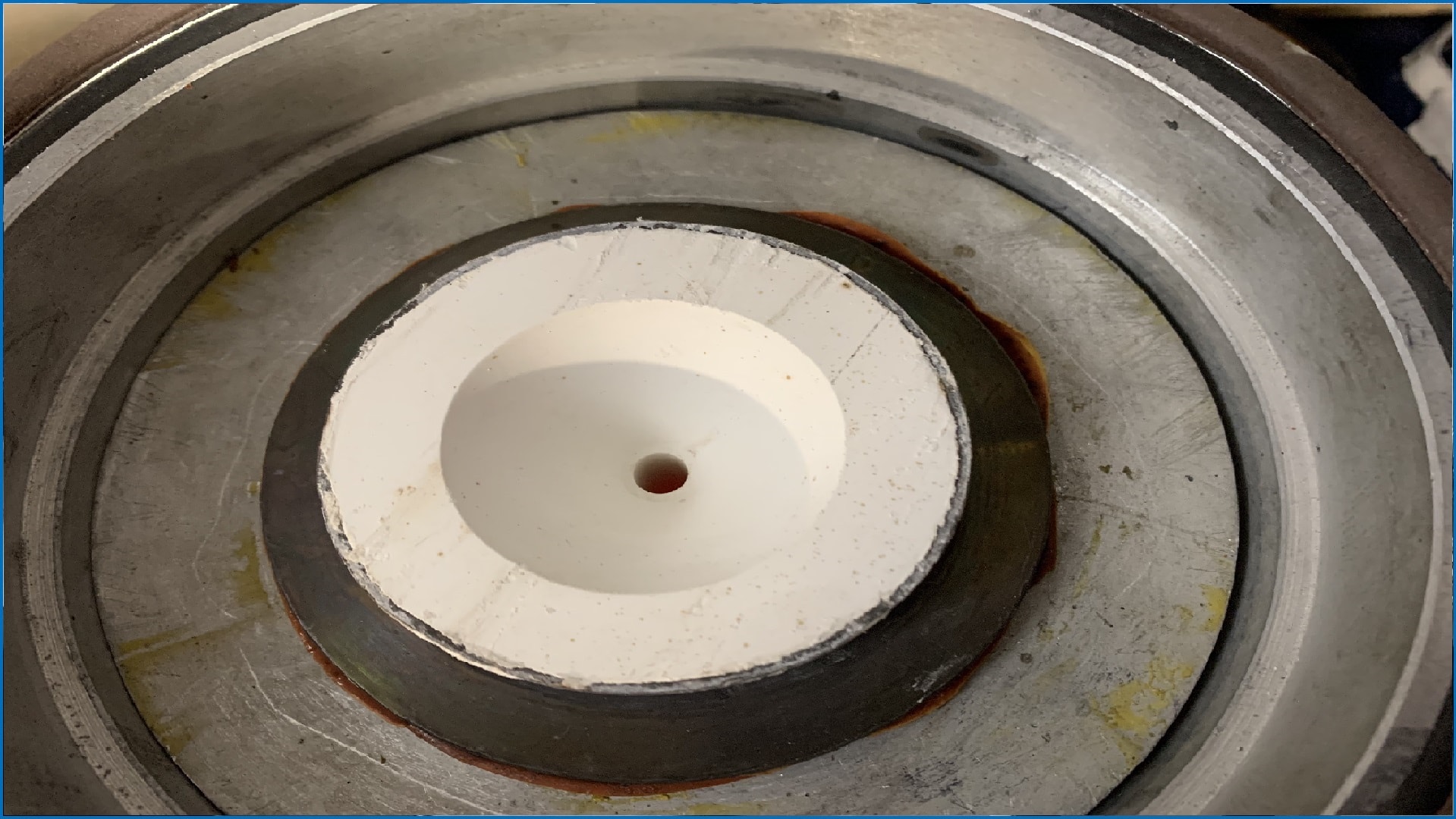

После схватывания нужно прогреть опоку.

Для начала ее подготавливают к процессу:

- ограничитель и цоколь удаляется несколькими вращательными

движениями;

- опока аккуратно выдавливается из кольца;

- в нижней части опоки нужно удалить неровности, для этого

подойдет гипсовый нож. Затем нужно проверить угол нижней площадки, он должен

составлять строго 90 градусов;

- важно избежать попадания остатков паковочной массы в

литники. Избежать этого позволит продувка формы воздухом;

- чтобы не путать заготовки при одновременном прогреве,

можно пометить каждую наименованием цвета заготовки.

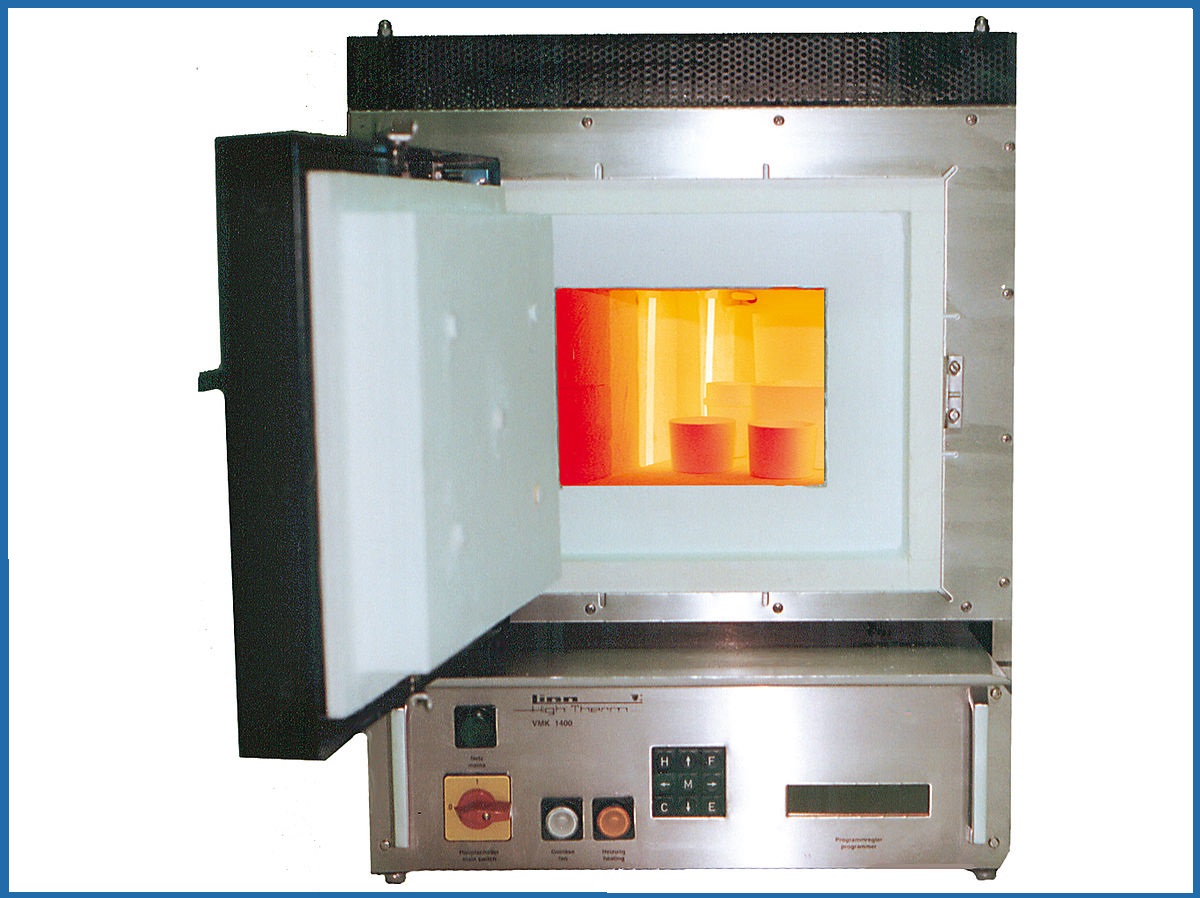

Если вы работаете с несколькими опоками класса Speed, то изготавливают их и ставят в печь с интервалом в 20 минут. Устанавливая в полость печи заготовки нужно удостовериться, что не происходит значительного падения температуры. Если это произошло, то нужно сделать поправку по времени экспозиции. То есть, сначала температура доводится до необходимого для прогрева значения, только после этого начинается отсчет времени.

Стабильный результат и качество готовых протезов гарантирует

своевременное обслуживание и исправное техническое состояние печей. Необходимо

периодически прочищать их пылесосом (в холодном состоянии), обслуживать

элементы, поверять соответствие температуры на индикаторах и фактических

значений.

В процессе прогрева опока должна располагаться у задней

стенки печи, отверстием вниз, чтобы обеспечить беспрепятственное стекание жидкого

воска.

Прессование

Непосредственно перед прессованием нужно провести подготовительные операции, пока опока будет прогреваться. Для этого берется холодный алюмооксидный плунжер (IPS e.max Alox Plunger) и холодную заготовку заранее подобранного цвета. Плунжер устанавливается в сепаратор.

Заранее включается прессовочная печь, удобно запустить оборудование заранее. Это позволит, к моменту завершения прогрева опоки, закончить самодиагностику печи и прогреть ее до необходимой температуры. Выставляется необходимая программа обработки в зависимости от типа заготовки и ее размеров.

Прогретую опоку подвергают нескольким операциям, их нужно выполнять быстро, чтобы избежать чрезмерного охлаждения заготовки (оптимальное время - 1 минута):

- заготовка вставляется в опоку;

- затем устанавливается плунжер;

- опока ставится в центр печи и запускается программа обработки.

Напоминаем: применение составов посторонних фирм не

гарантирует надежности и эстетических параметров готовых протезов.