Припои представляют собой сплавы, которые при высокотемпературном воздействии способны соединять металлические изделия и их детали. Используются они для однородных и разнородных сплавов, в ситуациях, например, когда задачу не поможет решить зуботехнический винт. Рассмотрим особенности их использования и виды, применяющиеся зубными техниками.

Характеристики

Припои для протезов обладают рядом характеристик, обеспечивающих качественное соединение:

- под каждый сплав подбирается припой, обладающий идентичными с ним свойствами. Механические показатели должны быть максимально близки, чтобы передать необходимую прочность и однородность соединения;

- температура плавления припоя должна быть ниже свойств соединяемых деталей. Это позволит сохранить форму деталей при температурном воздействии, избежать деформации и трудоемкого процесса восстановления исходной геометрии;

- необходима высокая жидкотекучесть и смачивание поверхности заготовки. Так заполняются мелкие трещины и поры, конечная структура приобретает однородность;

- при воздействии слюны и прочих металлических компонентов в полости рта не должно происходить коррозии;

- цвет соединяющего материала подбирается так, чтобы он не выделялся на фоне основной конструкции.

Виды

Существует несколько критериев для разграничения припоев на

группы.

По температуре плавления и прочности выделяют:

- мягкие оловянные, которые становятся текучими при нагреве в пределах 180-230 градусов;

- твердые. Материалы начинают плавиться в диапазоне 500-1100 градусов.

Первая группа отличается низкой прочностью (в пределах 3,6 кг/мм2), потому они подходят для участков конструкций, где нагрузки незначительны. Для соединения нагруженных компонентов используют твердые материалы.

Для золотых сплавов (916 проба) применяются припои 750 пробы с составом:

- 75% - золото;

- 8,39 – серебро;

- 16,6 – медь;

- 10 – кадмий.

Однако, чаще всего используется собственноручно

изготовленная смесь, на основе родственных марок металла. В этом случае

рекомендуется создать припой с пробой, не ниже, чем на 6-8 единиц в сравнении с

основой.

Температура плавления такого состава ниже основного, а цвет и механические параметры идентичны. В некоторых случаях применяют металл той же пробы, что и сама конструкция, а для снижения температуры плавления добавляется кадмий.

Для получения припоя необходимо строго соблюдать последовательность

расплавления компонентов. Сначала вносится золото, далее серебро и медь, в

последнюю очередь добавляется кадмий. Кипение и испарение последнего элемента

начинается при нагреве до 778 градусов, чтобы избежать этих процессов,

компонент нужно защитить. С этой целью используется папиросная бумага, кусочек

кадмия заворачивается в нее и погружается. Обертка быстро выгорает, не влияя на

характеристики полученного вещества.

Для нержавеющих сталей используется специальный сплав с составом:

- серебро;

- цинк;

- медь;

- марганец;

- магний;

- никель;

- кадмий.

Плавление смеси происходит при нагреве до отметки 800-850.

Готовый припой имеет высокую твердость в пределах 60-70 единиц, на разрыв

прочность составляет 60 кг/мм2.

Материал отличается высокой способностью к смачиванию поверхностей, устойчив к коррозийным процессам. При контакте со средой полости рта появляется темная оксидная пленка. Из-за этого незначительно страдает внешний вид шва, но металл оказывается надежно защищен от коррозийных процессов.

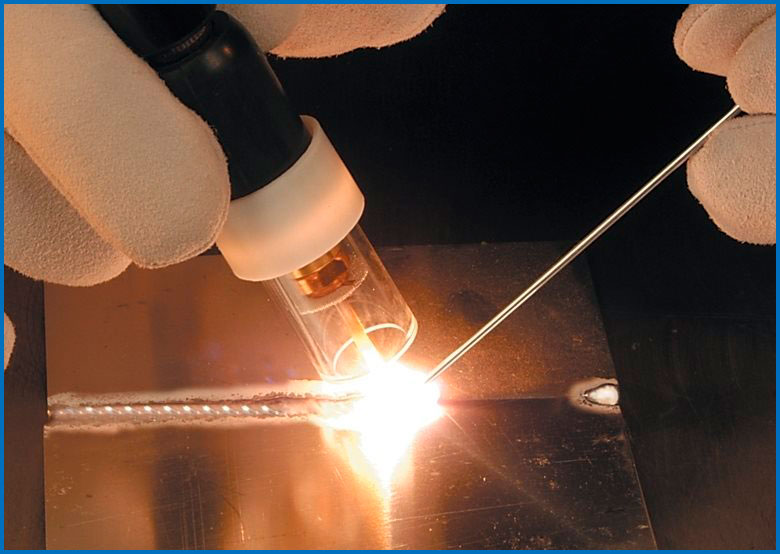

Особенности процесса

С ростом температуры нагрева увеличивается текучесть

вещества, но прогнозировать поведение довольно просто: припой всегда течет от

холодных участков к более разогретым. Таким образом, даже при небольшом опыте

можно управлять поведением припоя, прогревая те участки, в которые и должен

проникнуть материал. Пламя горелки перемещается соответствующим образом, что

позволяет получить качественный шов.

Один из методов подразумевает перенос кусочка припоя на протез, после чего его начинают прогревать. Для этой цели применяется фиксируемая часть, которая крепится встык к основе, а затем прогревается для получения качественного соединения. В этом случае припой естественным образом перетекает к более горячей зоне, заполняя щели и поры.

Качественный стык получают при сочетании нескольких факторов:

- между соединяемыми компонентами должно быть минимально возможное расстояние;

- количество припоя так же минимизируется;

- должна пройти диффузия.

Последний аспект подразумевает взаимное проникновение материалов при контакте. Интенсивность протекания процесса меняется при колебаниях температуры поверхностей, состава припоя и основной конструкции.

При работе с выпуклыми участками, на которых высок риск

растекания припоя, необходимо ограничить им площадь. Для этого вокруг места

пайки наносится замкнутая линия простым карандашом, графит препятствует

перемещению жидкого металла. Обычно ограничивается место на расстоянии в 2-2,5

мм.

Форм поставки материалов несколько:

- стержни и проволока;

- стружка;

- кубики с гранью 1 мм.

Диффузия и прочие процессы

Основа успешной пайки – диффузия, то есть два металла должны взаимно проникнуть в структуру друг друга, либо соединиться на границе разделения веществ.

Три варианта соединений:

- химическое;

- твердый раствор;

- механическая смесь.

Твердым раствором могут стать вещества с очень похожей

кристаллической решеткой, химическим составом и механических качествах.

Примером служит спайка меди с латунью. Этот вариант обладает наилучшим

сочетанием прочности и однородности, а потому надежнее при нагрузках.

Самое слабое соединение – химическое, так как полученный шов отличается повышенной твердостью. В результате участок оказывается устойчивым к истирающим и аналогичным нагрузкам, но при изгибаниях и давлении оказывается ненадежным. Похожие свойства демонстрирует спайка меди с оловом.

Механическая смесь занимает промежуточную ступень,

демонстрируя умеренную прочность и качество. В ряде случаев протезы допускается

соединять этим методом, но желательно избегать серьезных нагрузок. Такие

параметры имеет соединение цинка оловом или стали золотом.

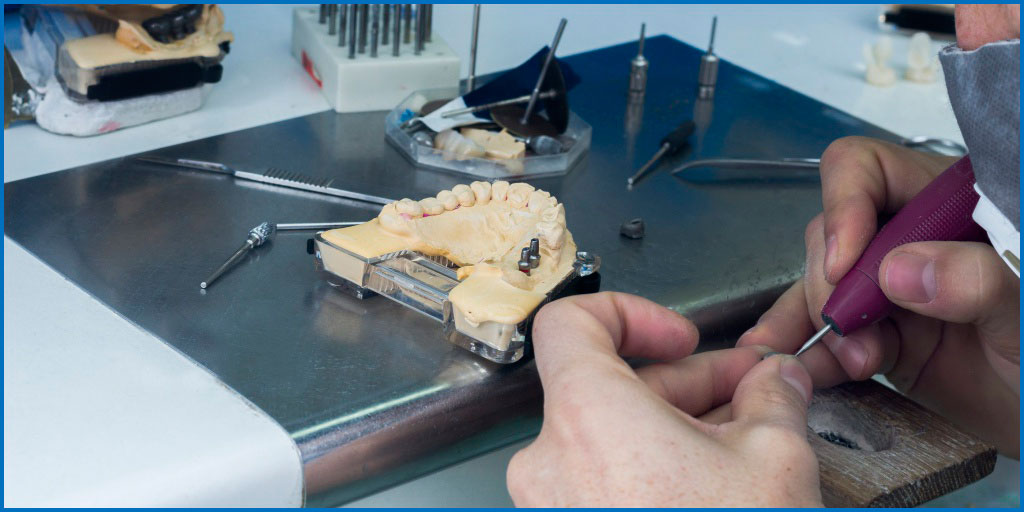

Работа техника

Для качественного соединения необходимо наличие двух факторов:

- соприкосновение металлов;

- возможность смачивания поверхностей расплавом.

Препятствием для сплавления могут служить загрязнения в виде

пятен жира или окалины. Удалить посторонние вещества поможет зачистка

карборундом или наждаком. Допускается опиливание выбранного места.

Окисная пленка , образующаяся при нагреве металла, не должна появляться на этапе пайки. Препятствуют ее образованию флюсы различных типов. Простейший флюс – бура, которая при нагревании поглощает кислород и не пропускает его таким образом к основному металлу.

Перед началом работ необходимо зафиксировать компоненты

протеза таким образом, чтобы выдержать углы и положения в готовой конструкции. Для

этого используется липкий воск и гипсовка на модели. При этом формовочные составы

подбираются с повышенной термостойкостью.

Раздельные элементы, расположенные в разных плоскостях, рекомендуется дополнительно фиксировать проволокой, чтобы исключить смещения.

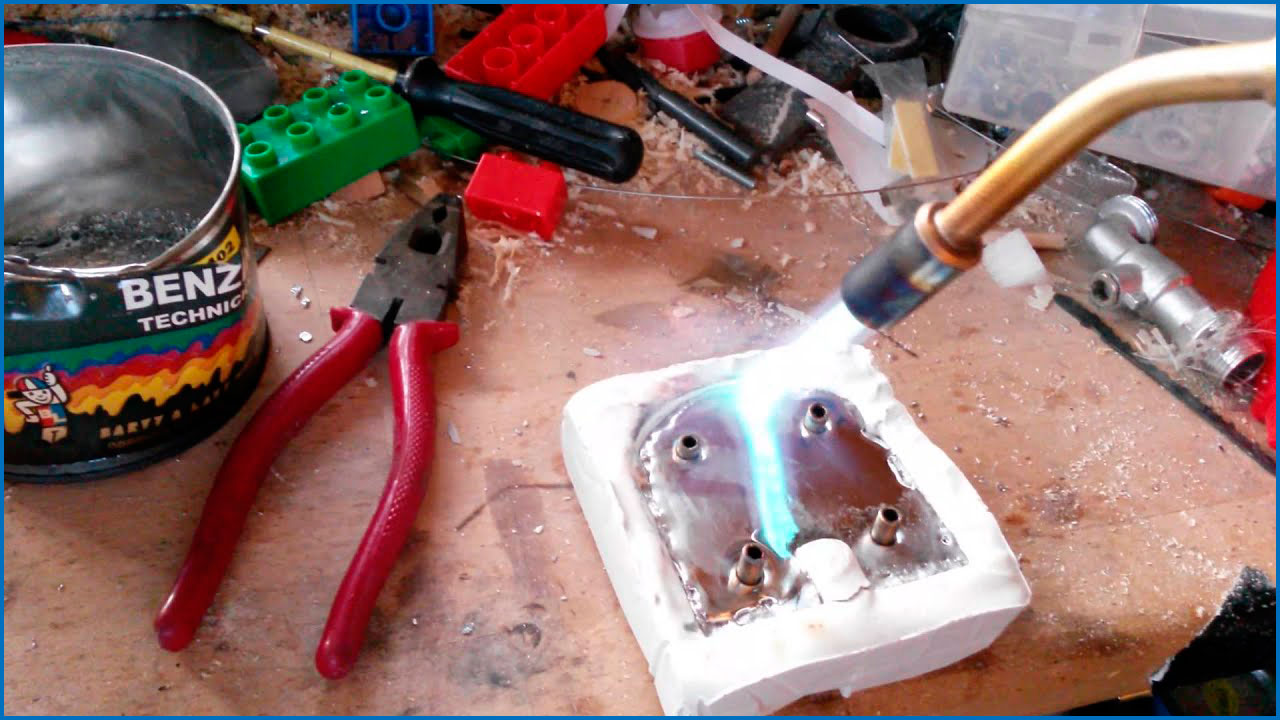

Этапы пайки:

- загипсованная конструкция обрезается так, чтобы не ограничивался доступ к участку работы, а так же блок не был слишком большим;

- удаляется воск, использованный при выставлении элементов;

- спаиваемое место промазывается насыщенным раствором буры;

- блок устанавливается на платформе для просушки горелкой. Для защиты от перегрева и образования трещин часто пользуются асбестовым кругом, который не позволяет пламени касаться изделия;

- перед пайкой допускается использовать аппарат для точечной сварки, чтобы надежно зафиксировать детали в правильном положении;

- далее приступают непосредственно к запаиванию.

Методы несколько отличаются в зависимости от выбранного

материала. Например, сталь быстро образует слой окислов, а припой обладает

низкой текучестью. В этом случае сначала спаивают наиболее толстые участки,

затем прогревают уже более тонкие. Припой просто укладывается или подносится к

месту соединения, а далее уже расплавляется горелкой.