Пескоструйная обработка представляет собой процесс шлифования с поверхности за счет воздействия фракций песка на высокой скорости. Поток воздуха смешивается с песчинками различного размера, соответствующего выполняемой задаче, направляется на обрабатываемую заготовку. В процессе допускается использовать несколько вариантов песчинок по размеру, а так же чередовать их для достижения высокого качества изделия. Рассмотрим основные особенности и оборудование для проведения работы.

Конструкции и их варианты

Пескоструйная обработка, используемая при подготовке зубных протезов, позволяет проводить различные типы обработки поверхности протезных конструкций. Используемые технические решения призваны обеспечить последовательную/чередующуюся обработку за счет использования песка различной фракции, которая не должна смешиваться в процессе.

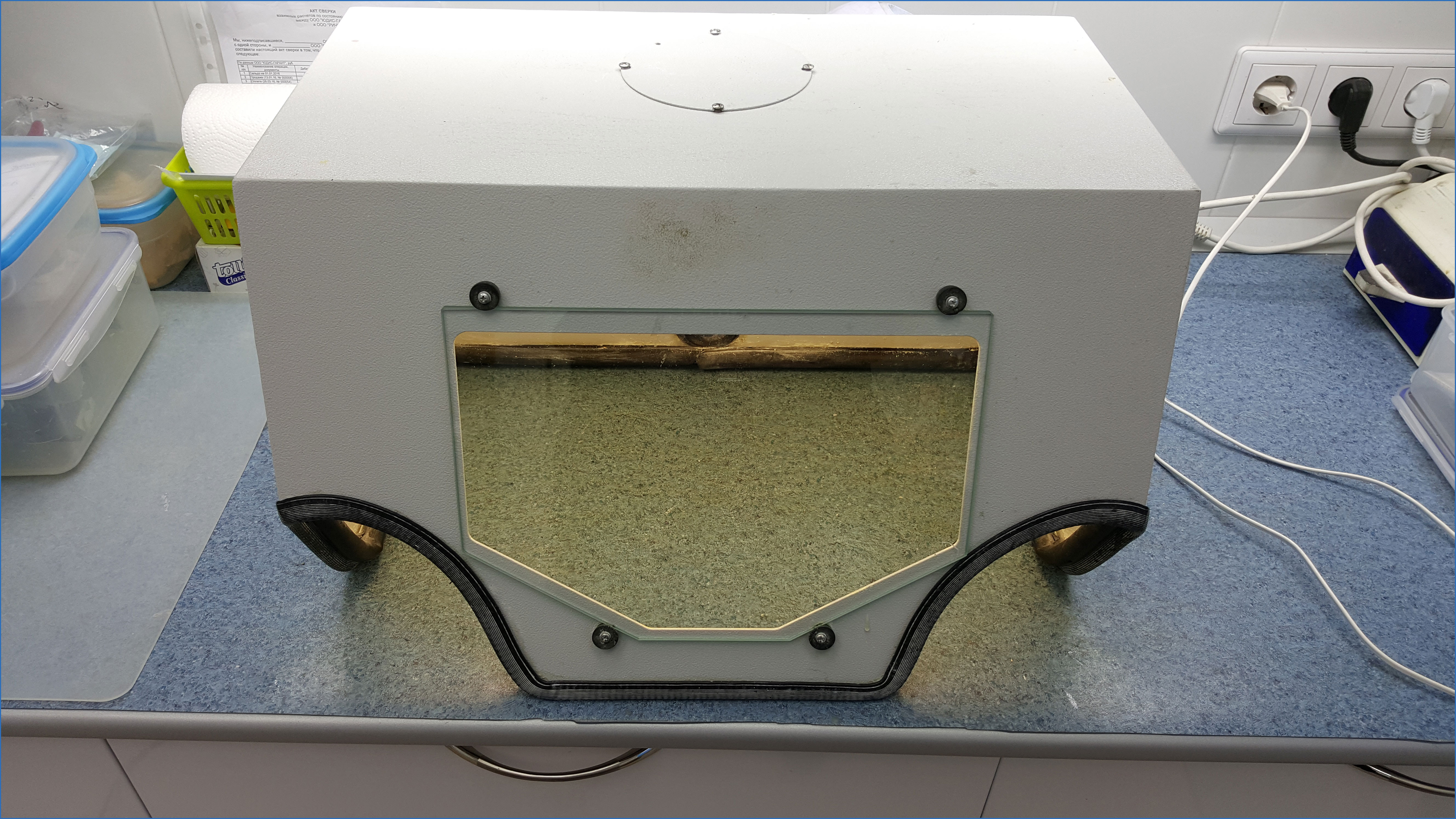

Компоновка применяемого механизма следующая:

- имеется корпус и отдельная емкость для абразива;

- в классической форме ванночка разделена на две секции;

- встроен узел подвода воздуха под давлением к форсунке;

- а так же узел подачи абразивного материала к форсунке;

- имеется защитная пластина, фиксируется она на шарнире, чтобы не препятствовать перемещению и ее регулировке;

- подача абразива происходит по двум рукавам, по одному на каждую секцию емкости;

- установлен механизм для пережатия одного из рукавов, он взаимосвязан с защитной пластиной;

- компоновка включает держатель, в котором неподвижно устанавливается обрабатываемая заготовка;

- около него установлено смотровое окно;

- в верхней части находится перчатка, встроенная в стенку, которая позволяет безопасно манипулировать образцом.

Недостаток такой конструкции в невозможности быстрой смены фракции абразива с мелкой на крупную и наоборот, в процессе работы. Для этого потребуется остановка, очистка емкостей и загрузка песка с необходимой зернистостью. С этой целью полностью проводится обработка поверхностей одним типом материала, затем проводится гигиеническая очистка установки и емкости заполняются требуемым типом абразива.

Манипуляции требуют значительных затрат

времени, но метод хорош тем, что в процессе работы не происходит смешивание

абразивов разного размера песчинок. Указанный недостаток частично нивелируется

тем, что имеется две емкости, которые позволяют без дополнительных манипуляций

использовать песок двух размерностей абразива.

Некоторые общие моменты

Помимо конструктивных особенностей нужно отметить, что

пескоструйное оборудование требует подключения компрессора. От показателей

устройства, генерирующего воздух под давлением, зависит эффективность работы,

необходимо обеспечить достаточный объем ресивера и производительность, чтобы

воздуха хватало на непрерывную работу.

В качестве абразива допускается использовать бикарбонат натрия в

форме мелкодисперсной взвеси или оксид алюминия, который демонстрирует очень

высокую прочность. Последний уже длительное время используется для создания

абразивных насадок для бормашин, фрез под абатменты, например.

На качество работы оборудования влияет несколько показателей:

- размер частиц абразива;

- масса отдельных песчинок;

- количество материала;

- насыщенность воздуха ими.

Пескоструйка позволяет решить множество задач в рамках деятельности

зубного техника, это шлифование и очистка с необходимой степенью, в том числе

удаление паковочных масс и аналогичные варианты. При необходимости частицы

абразива позволят придать поверхности необходимую степень шероховатости, но в

этом случае необходимо применять более крупные частицы. Подходит оборудование

для комбинированной обработки, грубого очищения и финишной шлифовки, вплоть до

полировки.

На качественные показатели процесса обработки влияет множество

характеристик. Но необходимо обеспечить полное соответствие оптимальным

условиям. Для этого на всем протяжении воздушной линии не должно быть

значительных потерь, а при их наличии они должны уравниваться

производительностью компрессора. За счет параметров потока и объема абразива,

размера, подбирается наилучшая степень эффективности работы. Сопло так же

устанавливается такого размера, которое наилучшим образом позволит действовать

всему комплексу агрегатов и узлов.

Три ключевых элемента

Основополагающими частями является компрессор, трубопровод и

сопло. Меньше всего влияния на процесс движения воздуха оказывает емкость с песком

и все присоединенные к ней части.

Компрессор осуществляет питание всей системы, выдает сжатый газ с важными характеристиками: объемом и давлением. Трубопровод негативно сказывается на характеристиках воздуха, так как часть его параметров падает из-за трения о стенки трубок.

Так как любые неровности с внутренней части еще

больше ослабят газ, необходимо использовать магистрали исключительно

качественные, которые в минимальной степени будут воздействовать на воздух.

Лучшим вариантом являются материалы с максимальными коэффициентами скольжения,

а так же можно увеличить проходное сечение, чтобы снизить трение.

На участке, где происходит захват абразива, бороться с негативным влиянием сложнее. Необходимо установить оптимальную величину массы подаваемого абразива за единицу времени, учитывая, что весь попадающий в магистраль объем должен быть вытолкнут через сопло.

Соответственно, чем больше длина труб, тем меньше масса абразива, ниже производительность. Решить проблему позволяет увеличение давления в системе, при чрезмерных потерях песок начинает подаваться с пульсацией. В то же время давление продолжает падать за счет трения, появления турбулентности в пристеночной области труб.

Давление и объем прокачиваемого воздуха на выходе из сопла – вот

ключевой момент, говорящий об эффективности всей установки. Однако, параметры

песчинок так же оказывают существенное влияние на производительность.

Проходное сечение сопла зависит от объема воздуха, чем больше

второй параметр, тем большее можно использовать сопло. В свою очередь, с ростом

диаметра выходного отверстия растет и рабочее пятно, то есть участок, на

который непосредственно воздействует абразив. С его увеличением сокращается

необходимость в многократных прохождениях по поверхности, меньше вероятность

перепроходов, то есть участков, на которые материал воздействовал дольше, чем

на остальные. С учетом последнего аспекта растет производительность и падает

расход песка, воздуха, электричества.

Рост давления на выходе так же позволяет разогнать частицы до

больших скоростей, увеличивается кинетическая энергия, эффективность.

Само сопло выполняет сразу несколько функций:

- сжатие потока;

- придание ему дополнительного ускорения;

- формирование рабочего пятна;

- его равномерное, сфокусированное насыщение материалом.

Сопла разделяют по форме канала, сейчас в ходу две:

- прямоток;

- трубка Вентури.

Первый вариант плох тем, что не позволяет равномерно насытить

рабочее пятно абразивом, так как основная его концентрация в центре, края более

разреженные. Это связано с тем, что на границе со стенками трубки появляется

турбулентный слой, потому подойдет такая конструкция для обработки конструкций

и элементов, где достаточно небольшой площади рабочего участка.

Сопло Вентури равномерно распределяет абразив по рабочей зоне и позволяет добиваться очень высоких показателей на выходе. Например, при точной настройке – сверхзвуковых скоростей песчинок, но для стоматологии такие значения чрезмерны, потому подавляющее большинство пескоструйных систем для зубных техников оснащается прямотоками.

У абразивных частиц так же выделяют несколько основных аспектов, которые стоит учитывать. Это тип, твердость, плотность, состав фракций и прочие. Напомним, что воздух способен транспортировать только строго фиксированную массу материала в единицу времени.

Значит от плотности

компонентов будет зависеть и количество песчинок. Например, кварцевый песок

имеет плотность 1,6 кг/дм3, сталь – 7,8, то есть песок будет демонстрировать в

4 раза большее число ударов об обрабатываемую поверхность, но его кинетическая

энергия будет в 4 раза ниже.

Муки выбора

В конечном счете для приобретения подходящей установки нужно

учитывать следующие критерии:

- качество очистки поверхностей;

- возможность регулировки напора порошка;

- число функций;

- наличие фильтрующих элементов и их качество (при работе

образуется пыль);

- расход абразива;

- мощность компрессора;

- тип сопла;

- объем камеры, а так же размеры и вес всей установки.

Все указанные аспекты оказывают влияние на стоимость оборудования, чем они выше, тем дороже устройство. Однако, плюс зуботехнической лаборатории в том, что техник в основном работает с мелкими деталями и конструкциями, потому для эффективной работы подойдет компактный аппарат.

Однако, необходимо

позаботиться о шумоизоляции или соответствующей защите, удобстве доступа ко

всем частям агрегата, фильтрах, чтобы исключить проблемы и дискомфорт при

эксплуатации.

Отметим ведущие марки пескоструйных устройств, которые применяются

в зуботехнических лабораториях:

- Vario

basik, которые выпускает немецкий бренд Ренферт;

- АСОЗ 5.2 У АВЕРОН – отечественные

изделия;

- 3M ESPE

ROCATECTOR родом из Соединенных Штатов;

- Dento Prep RONVIG из Дании;

- бразильские Microblaster BIO-ART;

- украинские lab 8 эконом, которые наряду с российскими демонстрируют

оптимальное соотношение цены и качества.