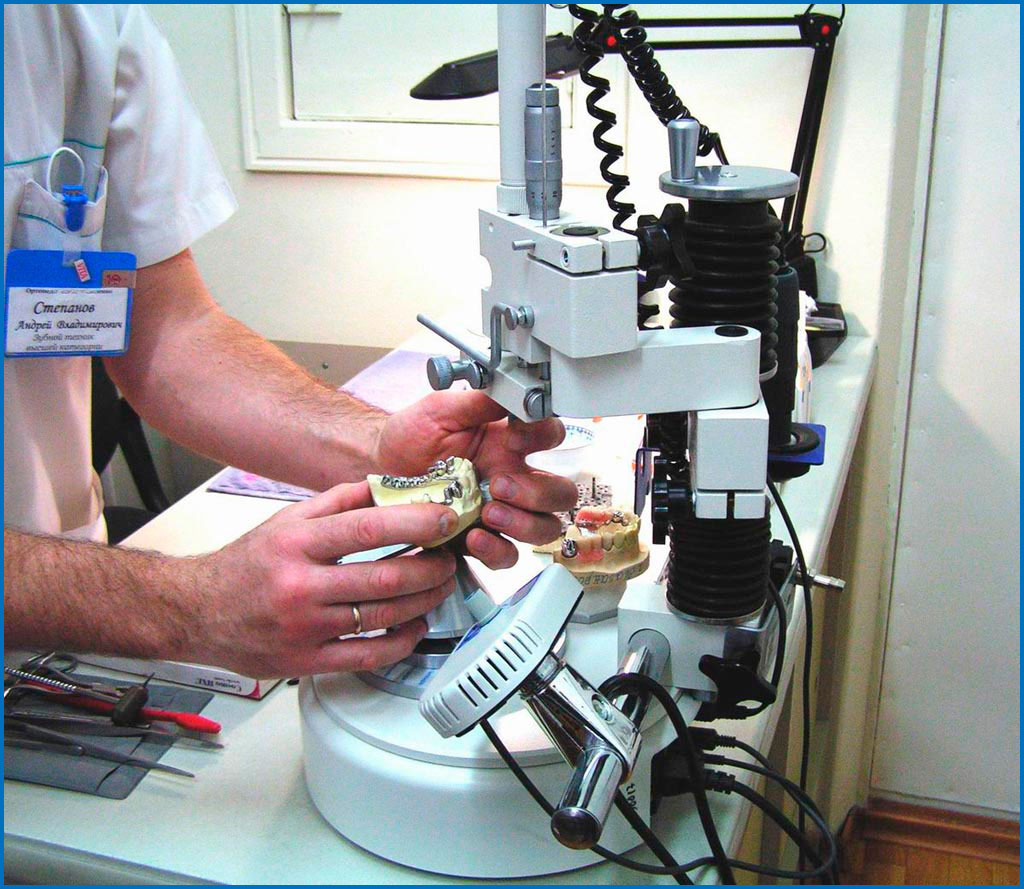

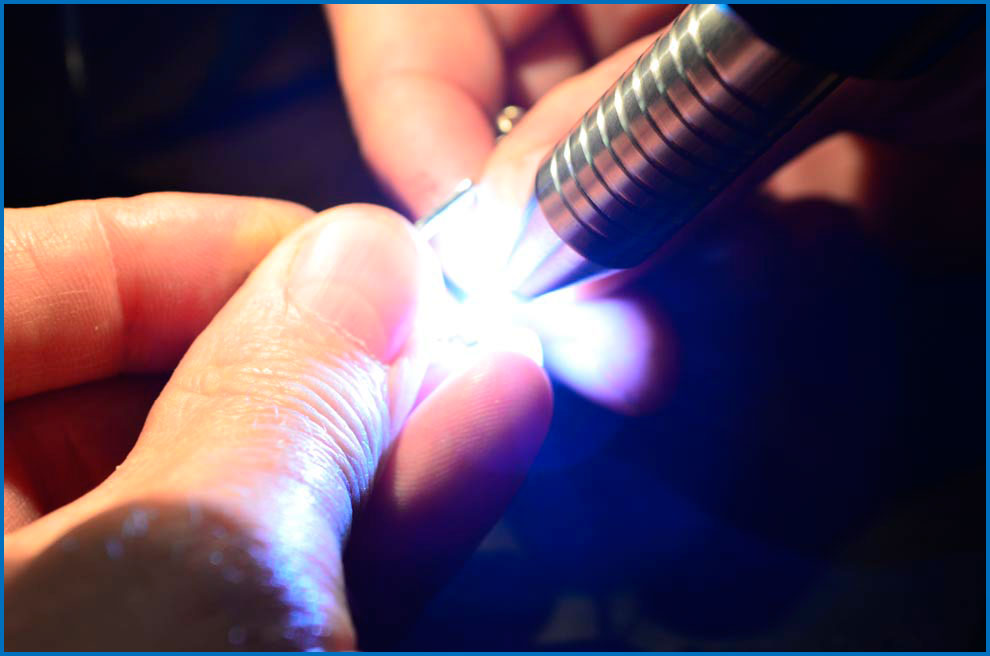

Одним из основных направления использования лазерной пайки в

лаборатории техника является изготовление литых титановых конструкций.

Заливка в форму проходит с большой скоростью и обычно вписывается в промежуток 0,3 секунды. При такой интенсивности движения расплавленного потока часто подхватываются пузырьки газа, которые в готовом изделии превращаются в дефекты. При соблюдении технологии, риск появления полостей такого вида минимален, но полностью его исключить невозможно.

Роль лазера в лаборатории

Лазер незаменим при работе с металлическими каркасами, в частности титаном. Материал практически не поддается другим типам термической обработки, потому подготовка поверхности и наплавка осуществляется при помощи направленного пучка. Подвергаются подобным обработкам многие варианты протезных структур, например, pre-milled абатменты.

Основные задачи установок следующие:

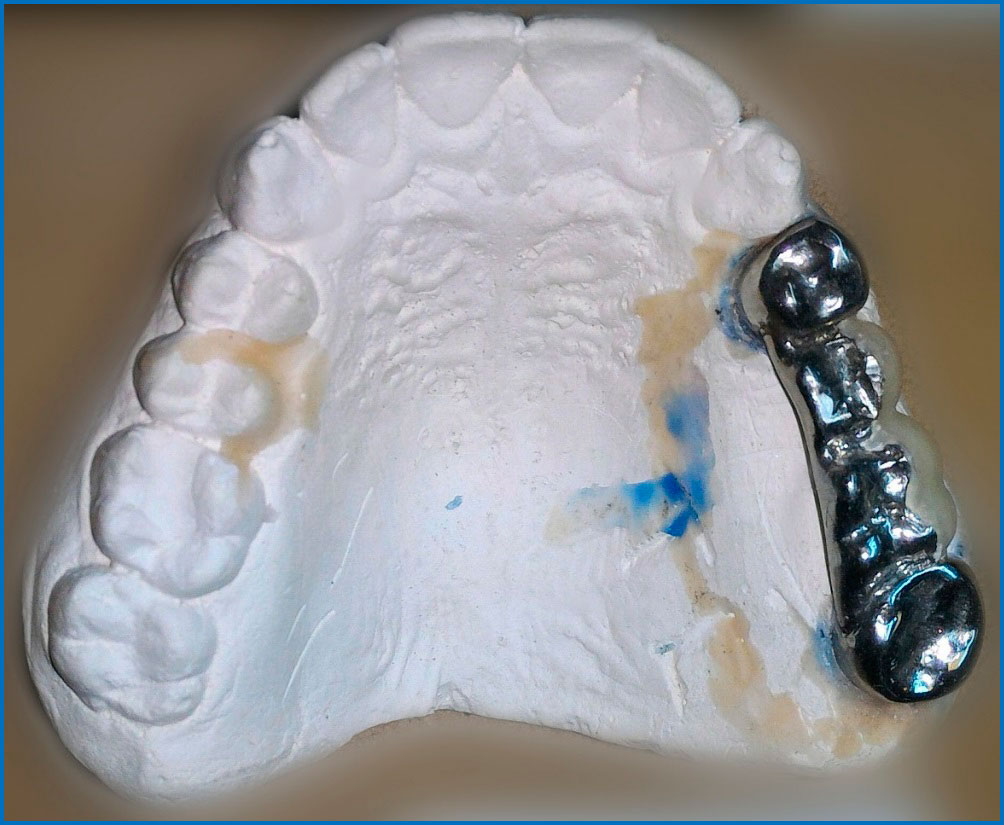

- устранение дефектов, появившихся на всех этапах выпуска протезных металлоконструкций;

- заполнение аргоном образовавшихся полостей и канавок;

- устранение баланса у готовых изделий на рабочей модели.

Среди дефектов, с которыми легко справляется лазер: разноформенные и разнообъемные пустоты, гладкостенные. Они могут проявляться из-за упущенных недостатков восковой отливки, которые были замечены уже после создания металлической основы.

Если необходимо удлинить каркас после его примерки, то пайка

дает наилучшие результаты.

Альтернативные пути: полная переделка конструкции или удлинение

за счет облицовочного материала. Они явно уступают наплавке или припаиванию

кусочков металла, оставшихся при выпуске основы. Использование облицовок в ряде

случаев вообще нецелесообразно.

Пригодится аппаратура и при появлении дефектов на поверхности после обработки.

Это может происходить за счет загрязнения:

- вкраплениями шлака;

- формовочной массой;

- компонентами тигля.

В зависимости от используемых режимов, предусмотренных в устройстве, можно расширить круг задач. Например, лазерное заглаживание происходит с пучком увеличенного диаметра (до 2 мм). В этом случае поверхность не прожигается, а лишь подплавляется на небольшую глубину, что сглаживает все неровности.

Работать можно и с пластиками, но в этом случае нужно

избегать полного расплавления. Дело в том, что добиться высоких физических и

химических характеристик, после перехода в жидкое состояние, можно исключительно

при охлаждении под давлением. Современные лазеры еще не оснащаются камерами,

способными создать требуемый комплекс условий. По этой причине работа с

композитами проводится без их полного расплавления.

Плюсы методики

В сравнении с различными термическими воздействиями, рассматриваемая технология обладает преимуществами:

- стыки от лазера превосходят аналогичные соединения от горелки более чем в 2,5 раза по прочности;

- микроплазменная пайка уступает методу на 43 процента в среднем;

- при соблюдении технологии и режимов, удается добиться прочности соединения до 95% от цельного металла.

Важное преимущество в отсутствии окалины, так как при прочих

техниках термообработки она появляется. При ее образовании необходима шлифовка

и полировка поверхности, что трудозатратно. В ходе обработки снимается слой

металла, снижающий толщину и, как следствие, прочность изделия. Если каркас

тонкий, то каждый микрон на счету.

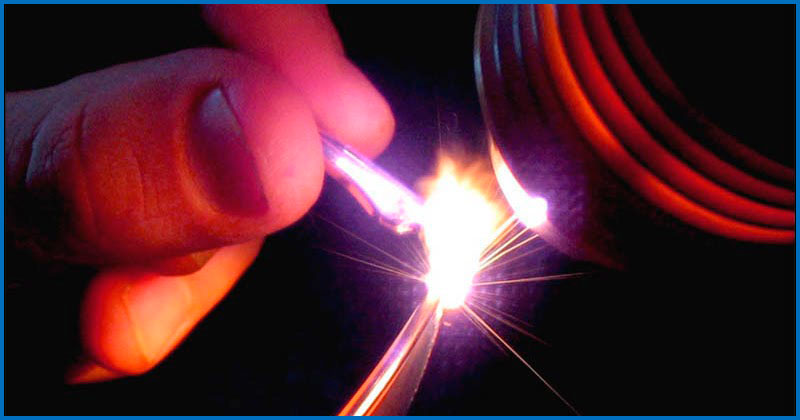

Лазер или пайка

В отличие от обработки лазером, классический метод пайки обладает существенным недостатком – поверхность перед обработкой разогревается до высокой температуры. Требуется добиться более высокого нагрева, чем нужно для расплавления припоя.

Такая разница вызывает оксидирование, при котором происходит:

- утоньшение металлических деталей;

- выгорают органические компоненты;

- ухудшается органическая связка с каркасом прочих составляющих.

Пайкой не удастся равномерно прогреть участок, потому появляются напряжения структуры, нередко перерастающие в трещины, отслоение облицовок. Качественного результата удается добиться только с использованием техники, способной равномерно прогреть все изделие, а затем остудить его до нормальной температуры.

Однако, метод так же ограничен и обладает узкой

специализацией. Если для драгоценных металлов и сплавов подойдет печь для

обжига керамики, то неблагородные металлы в ней может не получиться прогреть до

нужной температуры. При использовании в такой печке низкоплавких припоев, не

всегда удается достичь стабильно высокой сопротивляемости механическим воздействиям.

Пайка не позволяет избежать температурного контраста, потому прогреваемые области в инфракрасном спектре отличаются четкой градацией областей.

Многие проблемы связаны с припоями, потому лазер активно вытесняет эту устаревшую технологию.

В зависимости от типа припоя, меняется поведение конструкции и обрабатываемой области:

- если расплавленный материал, используемый для соединения, поглощает углерод. Если в пламени горелки присутствуют углеродистые соединения, то при их сгорании начинается насыщения припоя их частицами. Пропадает однородность, нарушается состав;

- разница состава между припоем и основным металлом может вызывать гальванические реакции. При этом, даже не обязателен контакт этих двух веществ, так как через слюну электро-химические процессы все-равно будут запущены;

- паяльный флюс часто становится проблемой при ошибках построения литниковой системы. Если образовались раковины и полости, то он может впитываться в поверхность, а затем выходить при нагреве через микропустоты. Эта проблема дает о себе знать при взаимодействии с облицовками, в частности керамическими.

Лазер или дуга

В сравнении с электродуговой сваркой, лазер имеет больше положительных сторон.

Недостатки дуги:

- практически невозможно контролировать поток, он не проникает в труднодоступные участки;

- низкая точность процесса;

- довольно высокая сложность на практике в сравнении с альтернативами и лазером в частности;

- аргон и вольфрамовые электроды могут способствовать появлению дефектов, например, если кончик прутка обломится, припаявшись к поверхности каркаса, его удаление будет затруднительным и может привести к появлению трещин. Газ может насыщать расплав испарениями;

- тонкие детали часто подвергаются сквозному перегреву;

- ряд задач этот метод вообще решить не в состоянии, список возможностей значительно короче, чем у лазерной технологии.

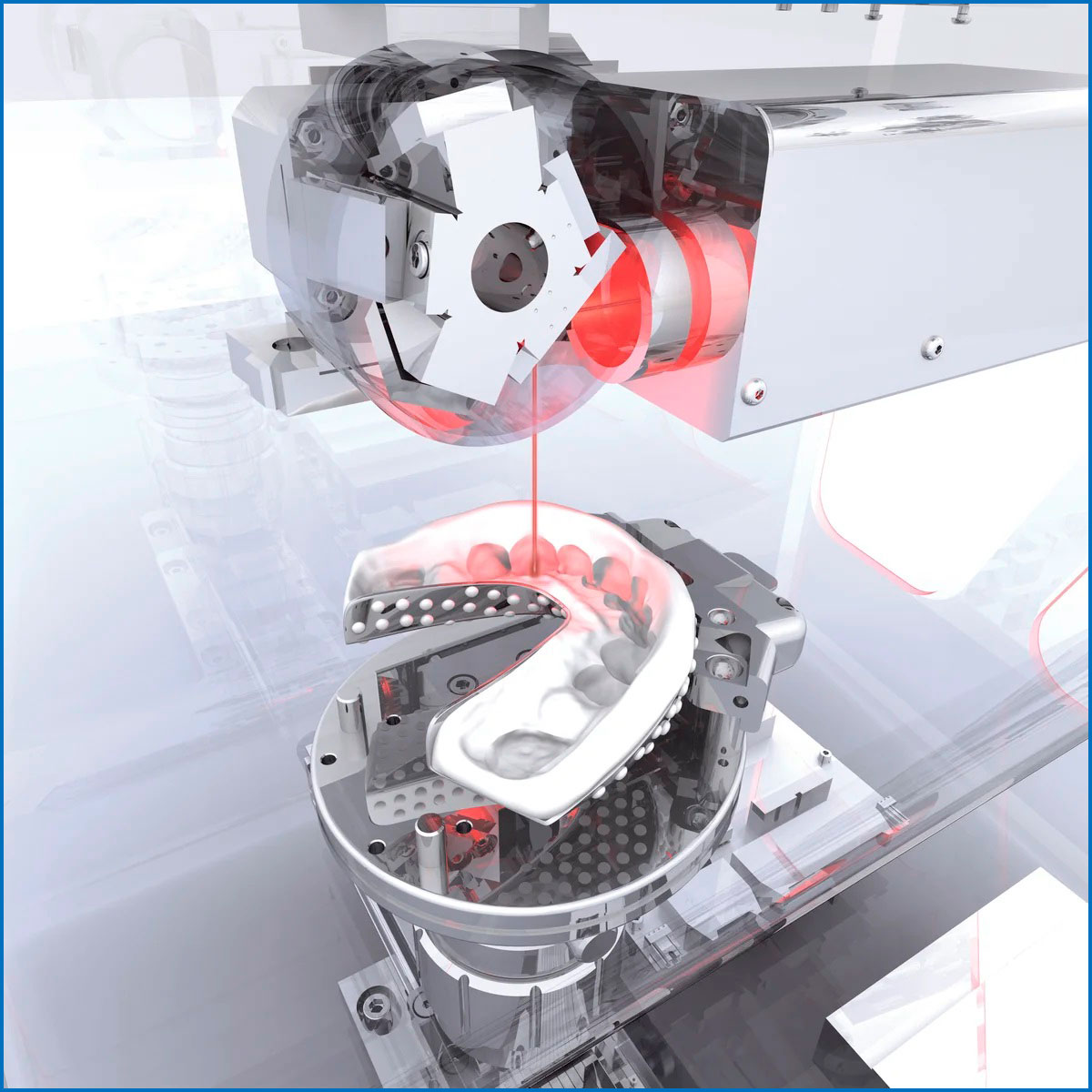

Особенности системы

Лазер – это наиболее мощный и точный поток направленной энергии из современных технологий. Она отличается чистотой и совершенно не подвержена наводкам извне, вне зависимости от их происхождения. Современные устройства позволяют работать с элементами размером до тысячных долей микрона.

В зуботехнической практике чаще всего используются системы с

длиной волны в пределах 1,06 мкм. Это наиболее мощные аппараты, относящиеся к классу

твердотельных на кристаллах Nd:YAG.

Для работы необходима защита от отраженных лазерных лучей, а

так же раскаленного материала, его разогретых испарений. На температурах, при

которых осуществляются манипуляции, металл наиболее эффективно поглощает спектр.

Потому для защиты хватает специального стекла, которое позволяет проводить

подготовительные операции и исключить травмы при работе.

За счет такого поведения каркаса, удается сэкономить на мощности прибора (на прочих режимах отражение сильнее), так как КПД высокий.

Пучок аппарата удобен тем, что позволяет направить поток

обрабатываемого материала. Например, направив луч под углом, можно растянуть

участок нагрева и тем самым управлять движением жидкого вещества. Это удобно,

например, чтобы заполнять разнонаправленные полости.

Кроме того, имеются встроенные регулировки и режимы, подразумевающие изменение диаметра светового пятна.

Это позволяет решать разноплановые задачи:

- концентрируя поток на максимально малой площади увеличивается его интенсивность, а следовательно можно проникнуть на большую глубину. Опытный техник таким методом может насквозь прожигать основу, создавая необходимые конструктивные элементы;

- при большой площади удается распределить поток, а значит снизить интенсивность воздействия.

Кстати, разгорается лазер импульсно, настройка промежутка горит-тухнет является одной из методик регулировки.

Основной причиной слабого распространения этого оснащения

является высокая стоимость. Устройства, способные выполнять весь спектр задач

лаборатории, стартуют в среднем от 1,5 миллионов.