Вращающийся инструмент является одним из наиболее

востребованных и распространенных в обиходе техника. Сменные насадки и высокая

производительность обеспечивают обширный функционал, а так же способность

работы с различными материалами.

Разделить весь ассортимент можно на 2 группы:

- многолезвийные;

- абразивные.

Рассмотрим оба класса.

Общие особенности

Приведенная классификация является условной, но отражает

принцип работы оснастки. За счет высоких оборотов происходит удаление

поверхностного слоя обрабатываемого материала. Для каждого вида подбирается

оптимальный режим обработки и инструмент. Оснащение применяется для задач любой сложности, даже если необходима доработка высокоточных изделий, как титановые абатменты.

Необходимо оборудование с регулировкой оборотов, так как некоторые вещества легко перегреваются при высоких оборотах. Если таким образом передержать насадку на участке детали, то может нарушиться структура решетки. Например, металлы способны потерять часть свойств, чаще всего это сказывается на прочности, в кристаллической решетке появляются микротрещины. В итоге, простейшее неумение пользоваться оснасткой или ошибки в подборе оптимального режима, приводят к дефектам готовой конструкции.

Если проводится высокоточная фрезеровка, например, на

станках с программным управлением, то инструмент нужно подбирать еще

тщательнее. Существуют комплекты насадок под каждый вид сплава, но, если

физико-механические свойства и метод резки идентичен, то один наконечник может

использоваться сразу для нескольких видов работ.

Многолезвийные

Конструкция этого класса оснащения включает две основных детали:

- хвостовик, который фиксируется в бормашине или станке;

- режущие кромки, которые наплавляются на головку определенной конфигурации.

Хвостовик длинный и представляет собой пруток, обычно

круглого сечения. При помощи цанговых и прочих патронов, он обхватывается и

неподвижно фиксируется в процессе работы.

Головки могут быть различной формы:

- цилиндрические;

- каплевидные;

- конические;

- шарообразные.

В зависимости от формы обрабатываемой поверхности, подбирается соответствующий наконечник. Обороты оборудования выставляются не только в соответствии с оптимальными для конкретного материала, но и в зависимости от рекомендованных для самой насадки. Если превысить допустимый максимум, то режущие кромки могут перегреваться. Это ускоряет износ, при значительном перегреве «лезвие» начинает разрушаться, крошиться.

Технически многолезвийная оснастка обладает двумя особенностями:

- высокая первичная скорость удаления поверхностного слоя;

- неизбежный износ режущих кромок.

Первый аспект определяет специфику использования инструмента

– удаление большого объема плотного материала. Это грубый этап, который

практически всегда дает низкокачественную поверхность с большим количеством

глубоких царапин. Так как каждая бороздка снижает прочность протеза, их необходимо

удалять за счет более тонких этапов обработки.

Высокая интенсивность удаления металла ограничивает спектр применения такого оборудования. Например, тонкие детали вообще таким образом можно разрушить или снять слишком большой слой, который уже не удастся восстановить.

Очевидно, что лезвия изнашиваются, причем, конфигурация насадок такова, что восстановить их уже невозможно.

Существует несколько вариаций конфигурации:

- прямые насечки вдоль головки насадки;

- одиночные заостренные выступы, расположенные по определенной схеме с равными интервалами;

- скрещенные острые кромки, образующие подобие рабочей поверхности напильника.

Чаще всего выпускаются насадки из быстрорежущих марок стали и аналогичных сплавов.

Каждый вариант насадок имеет определенный типоразмер, от

него зависит интенсивность обработки, подходящий материал. Чем крупнее насечки,

тем грубее обработка.

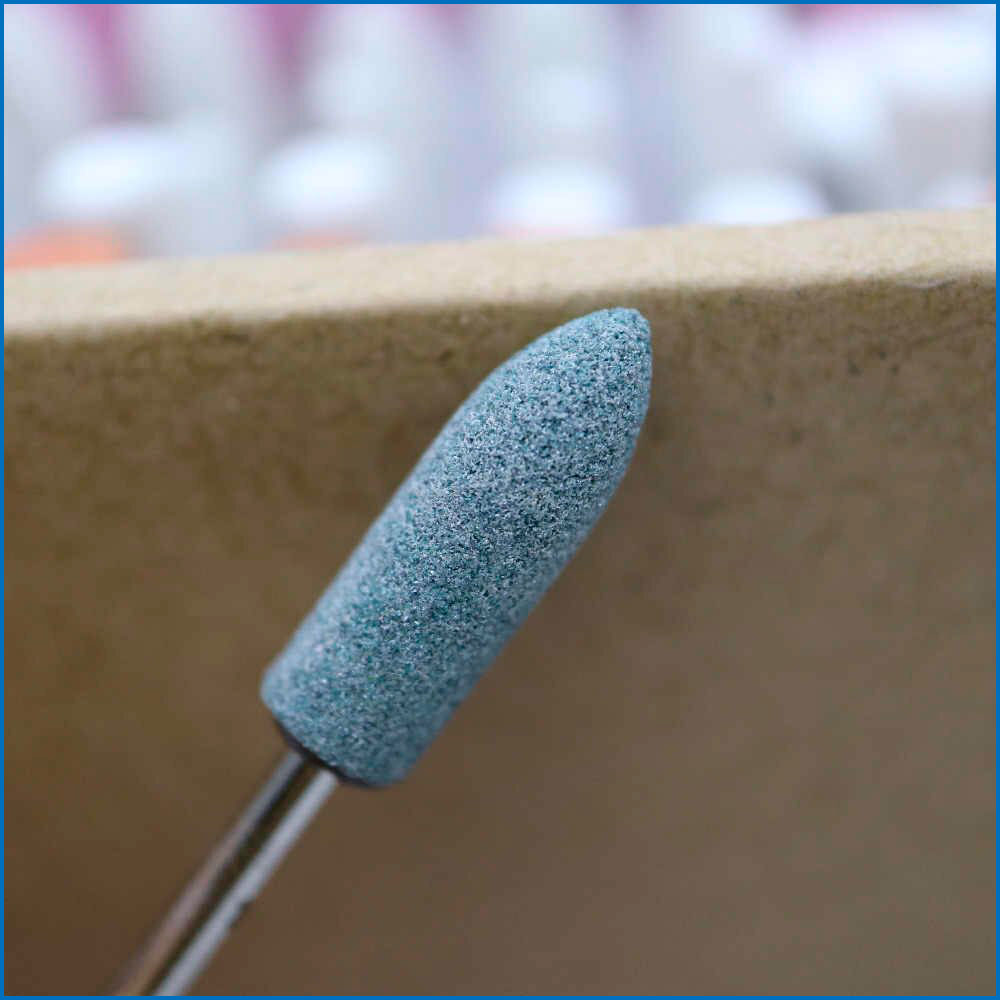

Абразивные

Данный вид инструмента более разнообразен, выделяется

множество групп, в зависимости от сошлифовывающего материала, типоразмеру.

Конструктивно они идентичны многолезвийным, имеется хвостовик и рабочая

головка. Вторая часть так же может иметь различные формы, размер.

В сравнении с фрезами и твердосплавными инструментами, абразивные оставляют меньше задиров на поверхности. В зависимости от зернистости наконечника, можно создавать очень качественный слой, вплоть до полированного до зеркальной степени.

Существует огромное разнообразие оснастки этого типа,

рассмотрим 4 класса, которые ближе всего по характеристикам к твердосплавным

системам. В данном случае это инструмент для работы с керамикой и

металлическими деталями.

Такие изделия могут выпускаться из абразива 3 видов:

- карбид кремния, SiC;

- электрокорунд, Аl2O3;

- частицы искусственного алмаза.

Зерна абразива могут располагаться только на поверхности головки или быть равномерно распределенными по объему. В первом случае сравнительно быстро происходит выкрашивание частиц, после которого поверхность перестает выполнять свою функцию.

Если рабочие частицы равномерно распределены

в объеме, то они находятся в связанном состоянии при помощи более мягкого

вещества. В процессе обработки менее плотная связка стачивается, обнажая новые,

еще острые зерна. Это свойство называется самозатачиванием, но при этом происходит

уменьшение сечения, изменение формы самой насадки.

Концентрация зерен в рабочей части может сильно различаться

от 30% до 100, остаток – связующий компонент. Фиксация рабочих частиц

происходит за счет механического метода или адгезивных сил. Первый вариант

применяется для металлических и керамических связок.

Виды абразивных инструментов

Рассмотрим 4 вида:

- карборунд;

- алмаз;

- SINTER;

- российские головки МонАлиТ.

Первый вид и наиболее архаичный – карборунд. Это абразивные

камни на основе карбида кремния, которые маркируются кодом ISO и

соответствующим числовым значением, например, 625.

Этот инструмент производится за счет обжига смеси связки и

зерен при высокой температуре от 1300 до 1500 градусов. Частицы равномерно

распределены по объему, но составляют от него не более 30%. Фиксируются рабочие

элементы механическим путем. Негативным качеством таких изделий является быстрый

износ и большой выход мелкодисперсной пыли в процессе стачивания.

Второй вариант – алмазные насадки, произведенные

гальваническим методом. Обозначаются кодом ISO 806, на металлической основе

имеется один слой алмазной крошки. Выпускаются путем наращивания

электрохимическим способом, когда частицы врастают в металлическую основу,

происходит это при комнатной температуре.

Зерна держатся механически, потому быстро вырываются из поверхности при работе. За счет этого образуются гладкие участки, которые только увеличиваются с течением эксплуатации. Считается, что этот вариант не экономичен.

SINTER обозначаются кодом ISO 807, это спеченные насадки на

основе алмазных частиц. В объеме рабочих компонентов содержится 40-50%, в

качестве связки выступает бронза. Удерживаются элементы исключительно

механически, потому демонстрируют интенсивный износ. Производятся за счет

прессования металлического порошка и абразива. Смесь предварительно

разогревается до 600-700 градусов.

Плюс этого класса в том, что они равномерно изнашиваются, обнажая новые зерна. Это многократно продлевает срок эксплуатации, а так же не образуется большого объема отходов в процессе. Качественные насадки этого типа превосходят по сроку службы гальванические до 100 раз.

Российская разработка МонАлиТ появилась на рынке относительно недавно в качестве аналога предыдущих.

С системой SINTER техники в РФ знакомы слабо, в первую очередь из-за их высокой стоимости. Отечественная разработка дешевле в 3-4 раза, но дает лучшие результаты, так как объем заполнен алмазной крошкой на 100%. Связь адгезионная, за счет сварных мостиков между элементами. Стоит отметить, что в международной классификации отдельного обозначения для этих насадок нет, но по свойствам ближе всего они находятся к предыдущим, потому часто указывается маркировка - ISO 807.

Производятся насадки при температуре в районе 1100 градусов

и в вакууме, путем диффузионной пропитки. В результате, одна насадка может

служить годами. Таким методом удается заменить десятки головок всего одной

монолитной.