Диоксид циркония является одним из свежих решений для реставрации зубов. Материал обладает отличными внешними данными, светопроницаемостью природных компонентов, высокой прочностью и отлично приживается.

Недостаток его в дороговизне и сложности обработки, потому

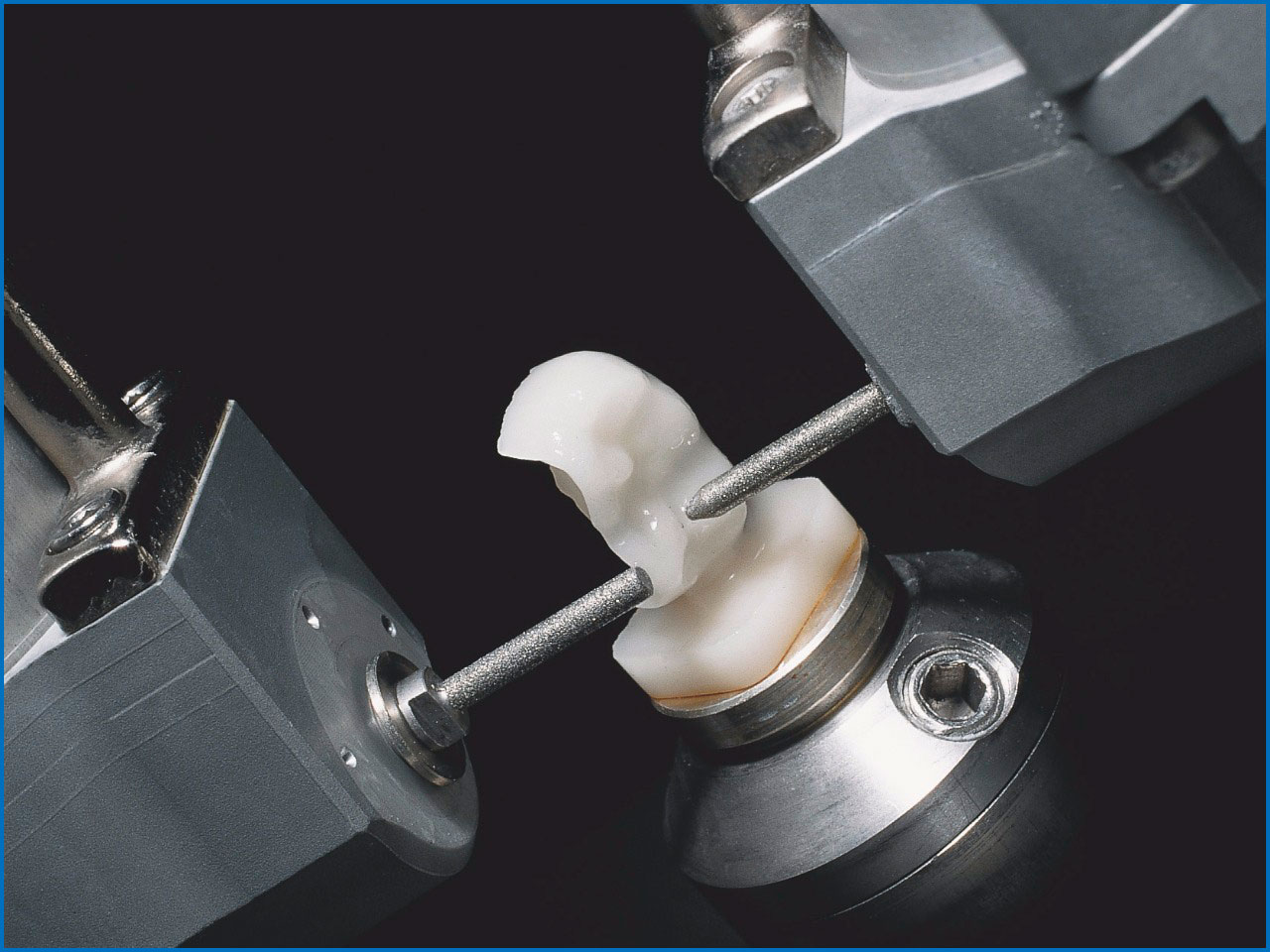

часто индивидуальные реставрации проводят на основе мягких дисков. В этой форме

диоксид похож по консистенции на мел и легко обрабатывается на фрезерном

станке. Однако, затем необходимо провести спекание (синтеризацию) полученного

изделия, которую и рассмотрим подробнее.

Общие параметры

Материал ZrO2 – это кристаллический оксид, цвет его белый,

относится к керамике. До обжига он представляет собой пористую структуру и

достаточно хрупок, но после решетка сжимается (переходит в форму

тетрагональной) и становится прочнее металла, но характеристики варьируются в

зависимости от выбранного вида вещества.

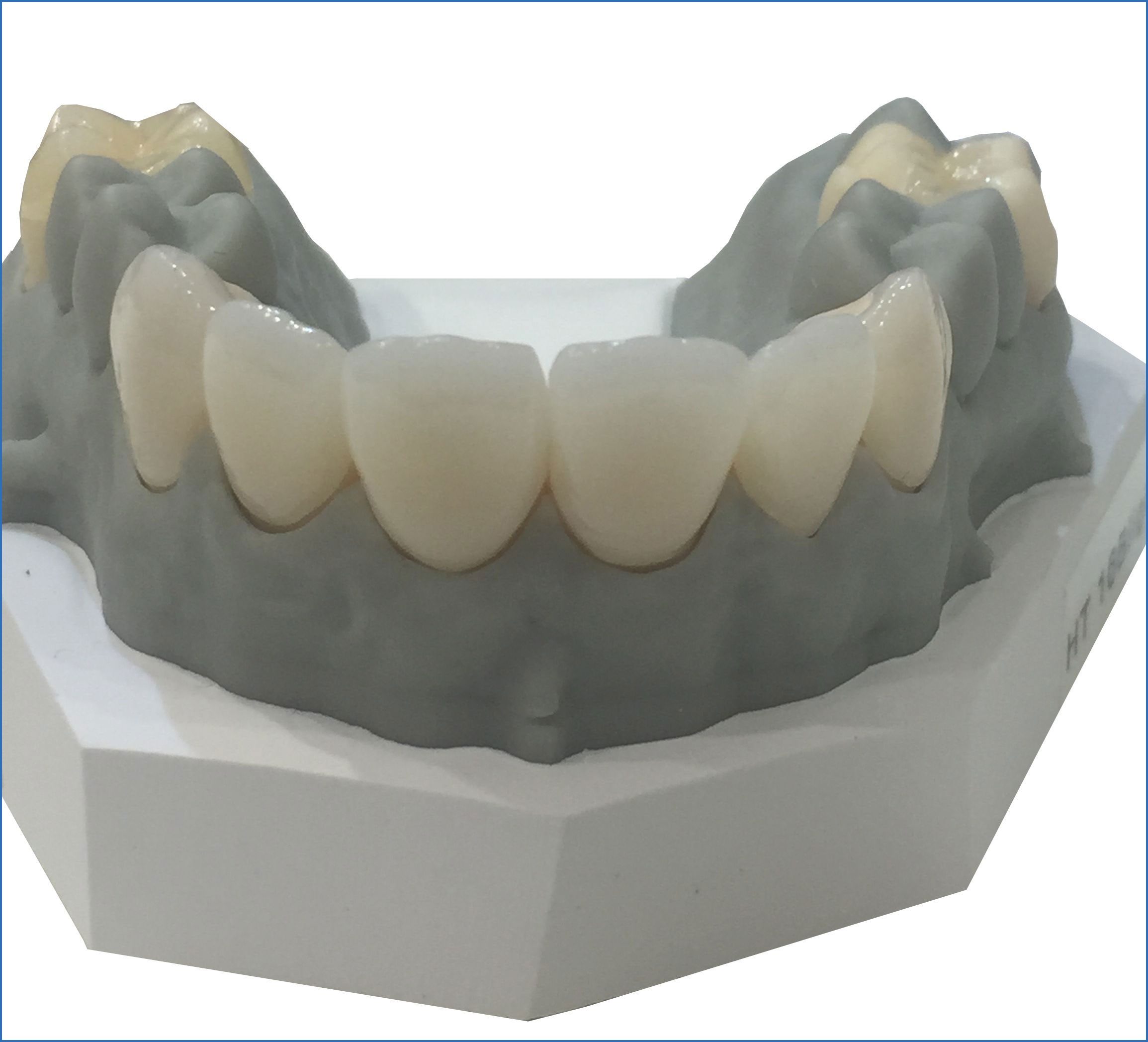

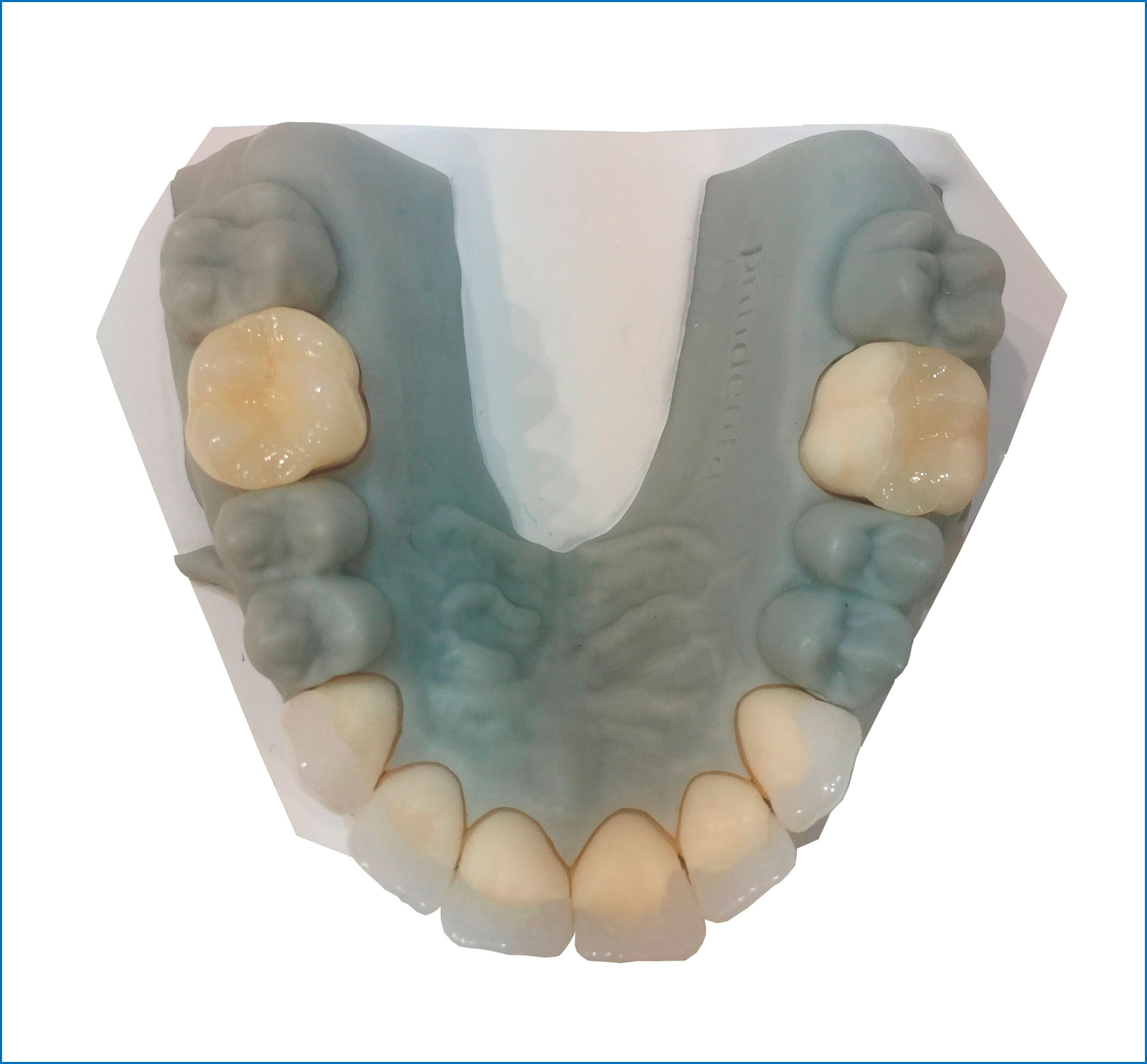

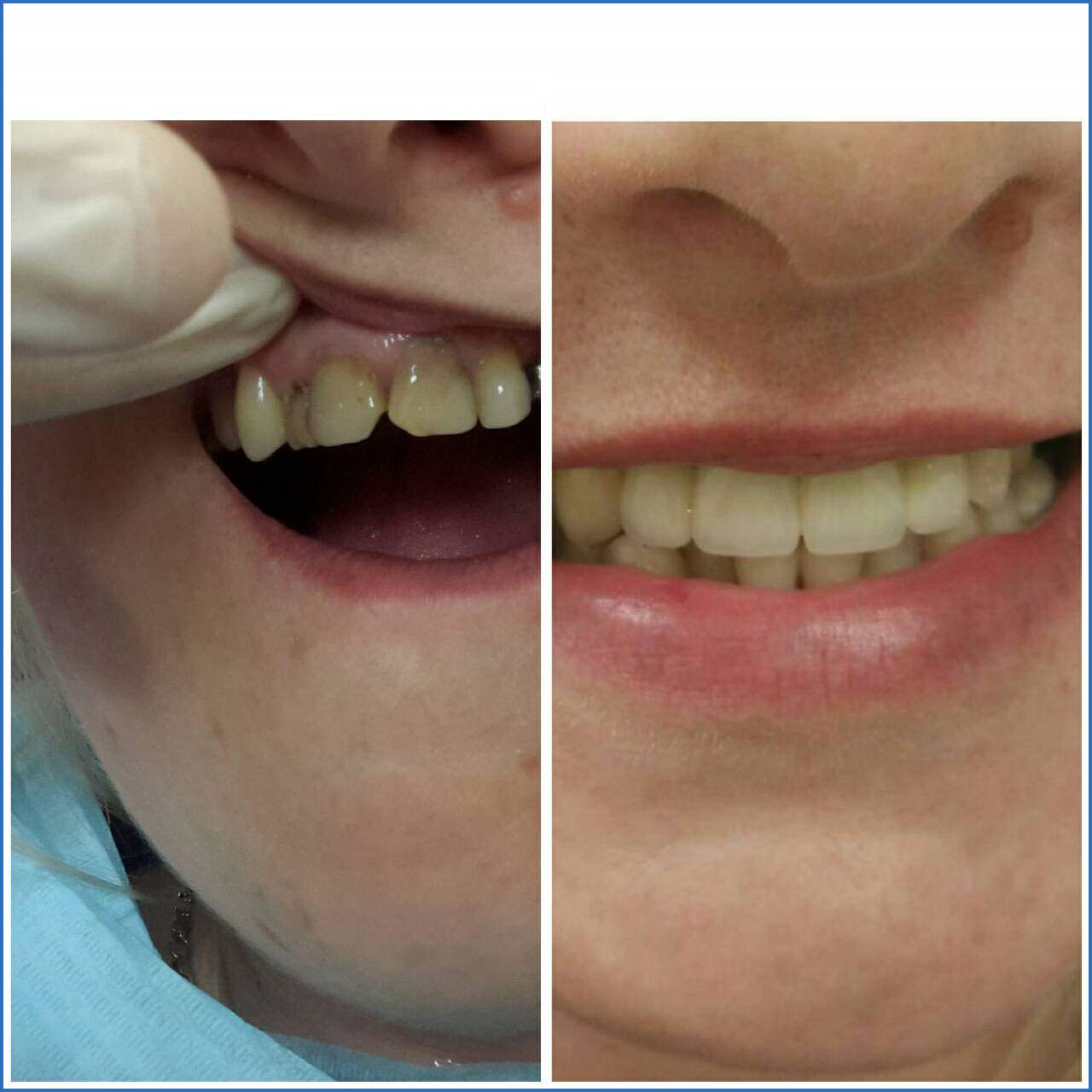

Применяют вещество в основном для индивидуальных реставраций. Подразумевается в этом случае изготовление абатментов, коронок, оснований и всего диапазона протезных систем, которые визуально невозможно отличить от натуральных единиц.

Для получения идеального внешнего вида проводят окрашивание,

обычно еще до спекания, так как в пористую структуру красящим добавкам

проникнуть легче и они равномерно окрашивают весь объем. Благодаря этому при

фрезеровании и последующей обработке под снятым слоем материала будет слой

точно с таким же цветом, идентичным натуральному.

По прочности диоксид не уступает металлам, как титан (если используется максимально прочный класс), но не имеет их недостатков, в частности, не выделяется на фоне сохранившихся единиц и не нуждается при этом в облицовке.

Единственный недостаток – цена, так как стоимость одной только

коронки достигает 20 тысяч рублей и выше.

Комплекс характеристик

Рассмотрим основные аспекты диоксида, которые позволили ему

стать лучшим материалом для индивидуального лечения проблем полости рта:

- структура. После синтеризации и перехода кристаллической решетки к тетрагональной форме он становится тверже стали, но уступает в гибкости, потому при значительных воздействиях не исключается риск откалывания. Идеальным применением в этом случае считается посадка на имплантаты, так как исключается подвижность искусственной единицы.

Такие условия обеспечивают максимальную надежность изделия и риск поломки минимизируется. На всех этапах обработки и эксплуатации готовых конструкций не происходит смещений и деформации, даже при воздействии высокой температуры в печи. Теплопроводность низкая, что позволяет создавать лучшие на данный момент протяженные восстанавливающие системы.

Максимальная температура вещества, при которой оно сохраняет свойства, превышает параметры большинства печей, потому в процессе обработки не происходит критических изменений;

- эстетика. В неокрашенной форме материал белый, прозрачность его идентична показателям естественной зубной эмали. Есть классы диоксида циркония, обладающие большей прозрачностью, чего удается добиться уменьшением содержания алюминия в составе. Конечный цвет удается получить путем подбора краски, но влияние оказывает и метод спекания, и технология окрашивания.

Монолитные реставрации позволяют получить стопроцентное соответствие природному виду зубов без потери прочностных характеристик. Если используется облицовка, то допускается не наносить ее на язычную и промежуточную область, используя облицовку по аналогии с винирами, для придания нужного цвета;

- минимум препарирования. Под циркониевую коронку достаточно

снять около миллиметра ткани, что позволяет минимизировать вмешательство в

природную структуру опоры;

- биосовместимость. За счет атомных связей, высокой

плотности (6,1Х10 кг/м3) и химического сопротивления, удается избежать

пагубного воздействия и обрастания потенциально опасной микрофлорой даже на

открытых участках и при плохой гигиене полости рта;

- минимальная стираемость. Трение вещество выдерживает на столько хорошо, что уже появляются данные о снижении эффекта от бруксизма у пациентов, которые провели этот тип реставрации.

Специфика синтеризации

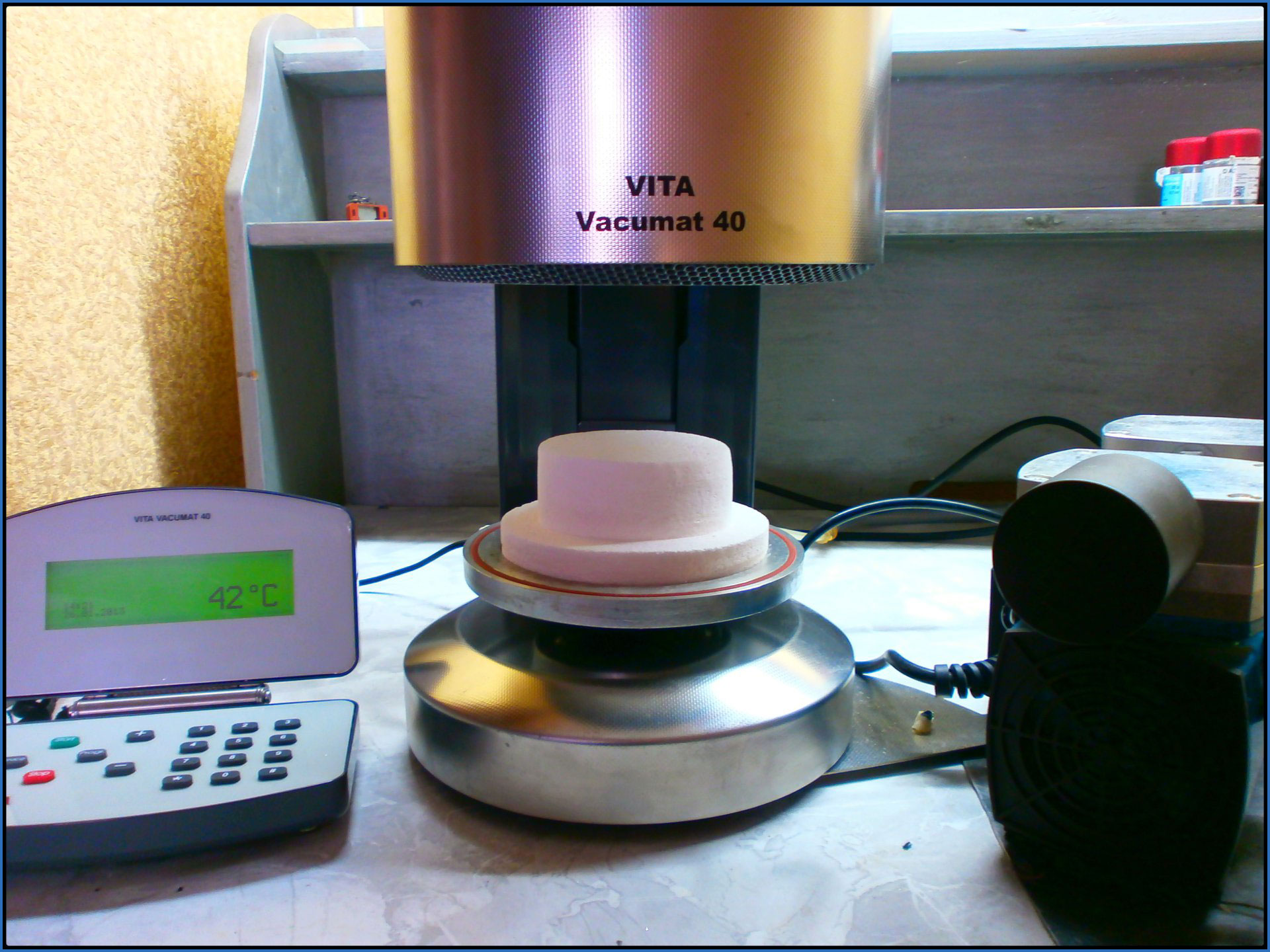

Для спекания диоксида циркония используют специальные печи,

потому они активно вытесняют классический вариант для стоматологических

лабораторий – керамические муфельные устройства. Распространение нового

оборудования связано в первую очередь с тем, что все чаще клиенты обращаются за

реставрациями из диоксида цикрония.

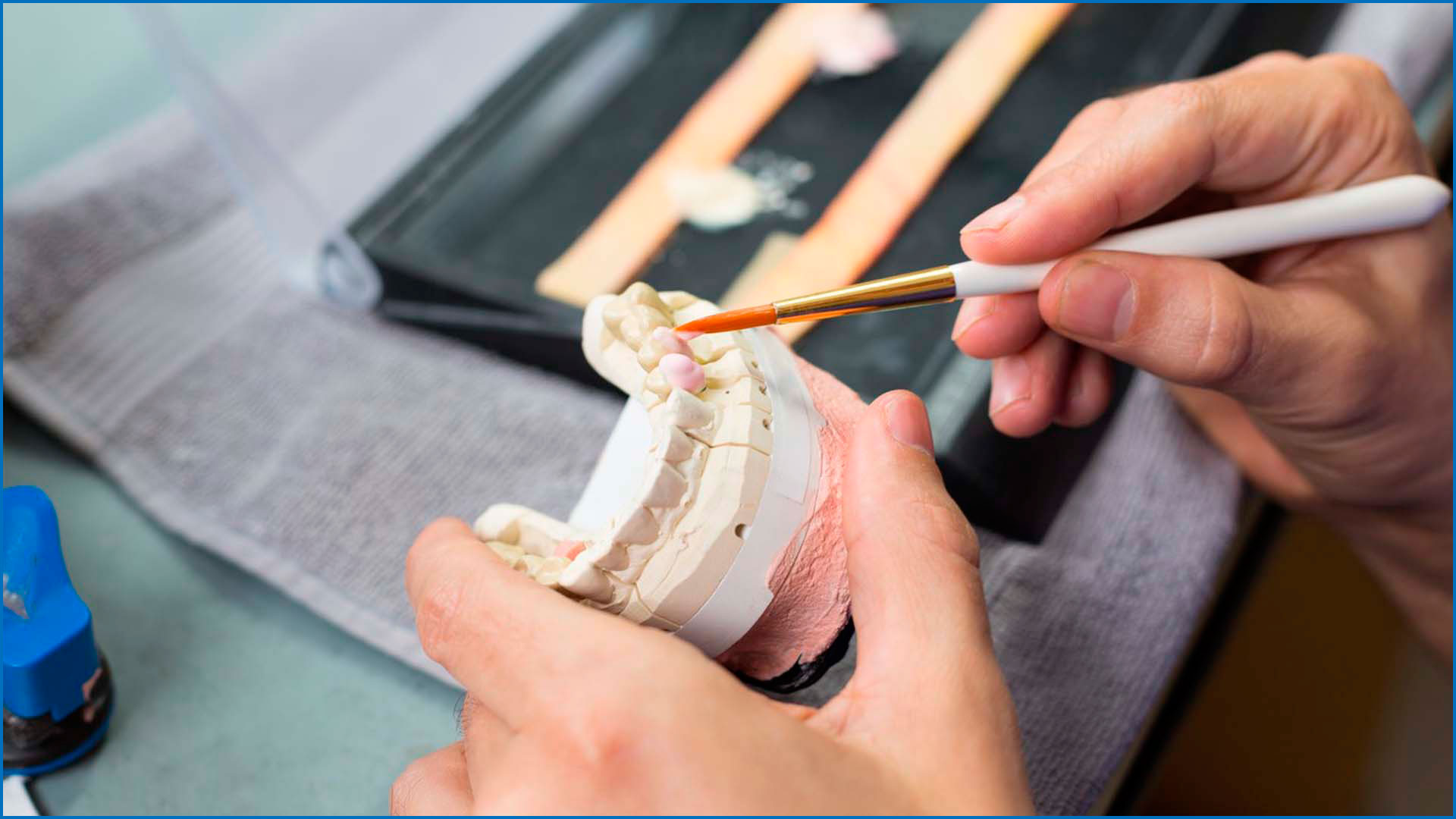

Заготовки из материала в основном пресинтеризованные, то есть представляют собой полуфабрикат, который нуждается в формовании и только потом уже подвергается высокотемпературной обработке.

В состав материала входит сразу несколько соединений:

- оксид циркония;

- оксид иттрия;

- оксид гафния;

- оксид алюминия.

Помимо них в составе имеются и другие вещества в незначительной процентной доле. В заводских условиях они спрессовываются в блок, диск, любую другую форму. Затем проводится предварительный обжиг, в ходе которого структура уплотняется и заготовка становится похожа на мел по своим качествам. При температурной обработке этого типа выгорают второстепенные соединения, которые относят к следовым.

До этого состояния фрезерование невозможно, в полученной форме заготовки свободно обрабатываются на станке. Таким образом диоксид циркония на этапе закупки имеет не более половины плотности, которая поднимается до оптимального уровня при синтеризации.

Другой метод получения заготовок – горячее изостатическое

прессование, которое допускается проводить до предварительной температурной

обработки либо уже после нее. В этом случае одновременно действует мощное

давление и температура, порошок формуется и приобретает высокую плотность,

достигающую 99 процентов от максимальных значений.

При спекании диоксида происходит комплекс изменений

структуры и характеристик:

- снижается пористость, растет плотность;

- увеличивается прочность;

- повышается транслюцентность, то есть полупрозрачность

сырья, оно становится внешне и по физическим параметрам ближе к естественным

зубам.

Значительные изменения претерпевает структура вещества: при мелообразной форме частицы диоксида представляют моноклинную кристаллическую решетку, но после спекания при 1100-1200 градусах они переходят в политетрагональную форму.

В этом случае структура на столько уплотняется, что дает усадки примерно на четверть, а поверхность заготовки становится значительно тверже, даже высокоскоростные алмазные боры с трудом справляются с веществом. Однако, на этом изменения не заканчиваются, наилучшие характеристики материал приобретает после обработки при 1500 градусах. Структура переходит в указанную выше – тетрагональную, достигая 99 процентов теоретической максимальной плотности.

Спекание проводится в тигеле, который заполнен мелкими

шариками диоксида. При усадке они позволяют естественным образом перемещаться

заготовкам, потому они не зацепляются об поверхности и не происходит усадочных

деформаций, которые часто возникают при обжиге просто на плоской поверхности.

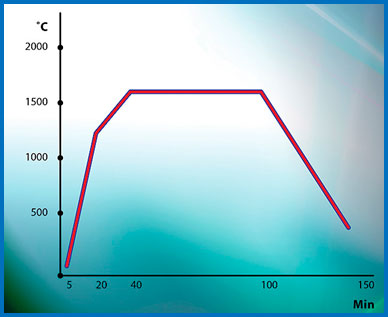

Температурные режимы

Для своих заготовок производители рекомендуют использовать определенный режим, который позволит в полной мере реализовать потенциал материала.

Обычно необходимо точно выставить температуру и время ее воздействия, выделяют следующие этапы:

- линейное изменение температуры до необходимой рабочей, происходит все линейно, без скачков;

- далее идет удержание, то есть заготовка при набранной температуре определенное время выдерживается;

- остывание так же для большинства составов регламентировано и должно проходить по определенному режиму, обычно при равномерном убавлении градусов.

Если при проведении этапа допущены отклонения, то непредсказуемо

меняется плотность, прочность и транслюцентность. Температурные профили подбираются

индивидуально для каждого вида состава, в том числе по назначению, например,

для заготовок под каркасы мостовидных протезов и для реставраций полного контура

свойства различаются.

В основном цикл синтеризации занимает от 6 до 8 часов, но

может сильно меняться в зависимости от темпа изменения параметров,

продолжительности выдержки на пиковых значениях и самого уровня нагрева.

Существует ускоренный цикл спекания, но мнения специалистов по поводу его

влияния на характеристики материала разнятся.

О печах для синтеризации

Современная техника этого класса программируется, причем, для упрощения работы со всеми типами существующих материалов, программы максимально упрощены, есть возможность запоминания настроек и переключения между режимами. Раньше такие устройства имели только один профиль или предлагали максимум возможность запомнить несколько программ.

Сейчас вариантов диоксида так много, что такими установка обойтись невозможно, кроме того, режимы для каждого варианта стали слишком сильно отличаться в зависимости от марки.

Печи можно разделить на три категории по размеру:

- большие, предназначенные для крупных фрезерных центров.

Эти модели рассчитаны на 150-200 единиц протезных компонентов, спекаемых

одновременно. Обычно используется полный цикл обработки, производительность

высокая, как и потребление энергии и стоимость такого оборудования;

- средние подойдут для 60-100 единиц изделий, работают в

основном с полным циклом и являются наиболее востребованными за счет

приемлемого сочетания цены и окупаемости;

- маленькие (в пределах 20-50 объектов одновременно). Чаще всего они поддерживают скоростные режимы, когда обработка занимает до полутора часов. Отмечается, что повышенная скорость синтеризации дает небольшое увеличение плотности материала, но большинство производителей против такого подхода.

Нагрев в печах идет при помощи керамических тэнов или

микроволн. В основном используют элементы из дисилицида молибдена, которые

способны разогреть рабочее пространство до 1800 градусов, это стабильные

устройства, надежные и длительное время сохраняющие электрическое сопротивление

на одном уровне. Недостаток в дороговизне.

Доступнее достаточно новые карбид кремниевые печи, плюс в увеличенной зоне нагрева и самовосстанавливающемся слое, но нагрев ограничен 1600-градусным значением. Надежность так же ниже, так как с течением времени увеличивается электрическое сопротивление.

Существует так же аналог микроволновых бытовых печей, это

наиболее доступная из существующих технологий. Однако, конструкция усложняется

за счет необходимости установки пластин токоприемника, которые трансформируют

волны в тепло. Дело в том, что диоксид циркония не поглощает излучение

самостоятельно.