Литье конструкций из металла является сложным технологическим процессом, при запуске которого материал подвергается различным воздействиям:

- термическое;

- химическое;

- механическое.

Каждый из аспектов меняется с течением времени, они влияют и друг на друга. В результате сырье трансформируется структурно, претерпевают изменения физико-механические параметры. Все аспекты сложно учитывать, но возможно, тем более с ростом опыта специалиста. Предлагаем ознакомиться с происходящими метаморфозами и способами избежать дефектов в готовом изделии.

Общие особенности

Имеется прямая зависимость происходящих изменений с выбранным материалом.

Техники работают с различными сплавами:

- полу- и драгоценными, на основе золота, серебра, палладия;

- нержавеющей сталью;

- кобальт-хромом и прочими.

В каждом конкретном случае меняется поведение вещества,

техпроцесс. Конкретный же выбор зависит от особенностей пациента и клинического

случая.

На поведение металла влияют его физические, механические,

химические и технологические параметры.

Кристаллизация и связанные недостатки

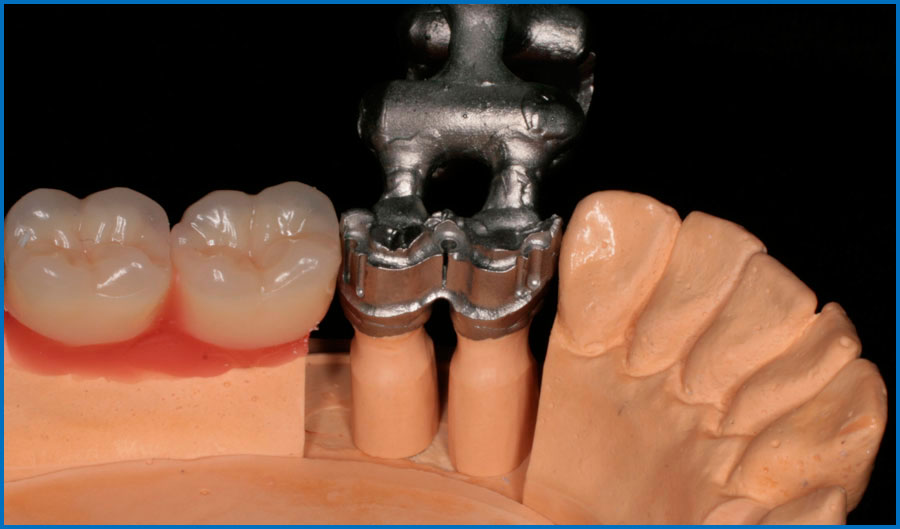

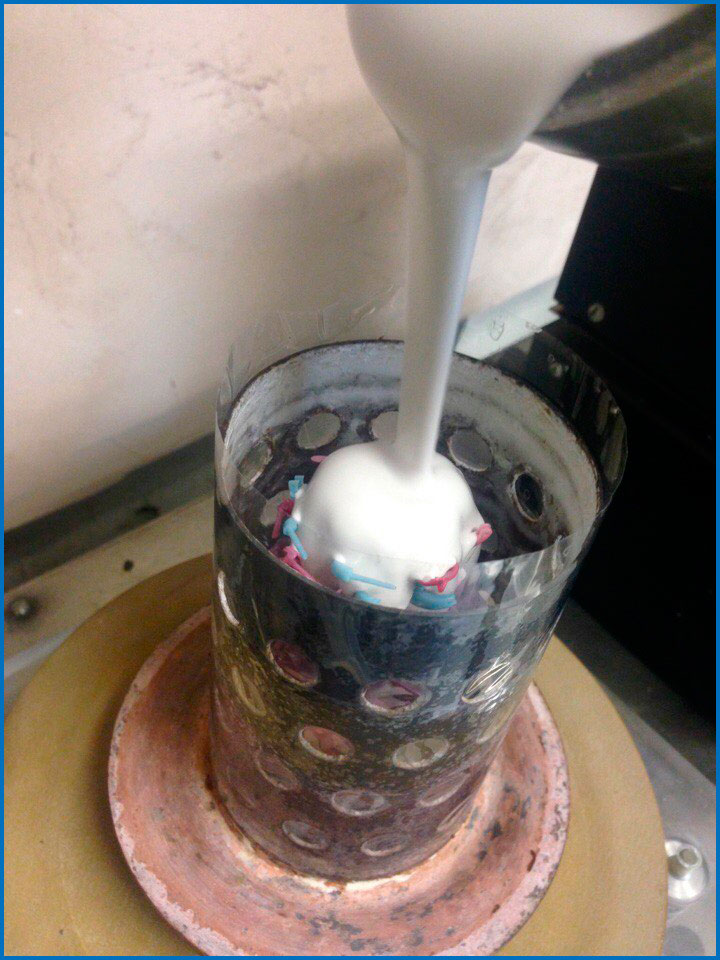

Структура сплава формируется при кристаллизации, то есть переходе из жидкого состояния в твердое. Образуется кристаллическая решетка, параллельно заполняется литьевая форма.

На данном этапе может проявиться ряд дефектов:

- раковины;

- напряжения внутренней структуры;

- крупные зерна сплава.

Способствует подобным процессам усадка, которая происходит

при литье. Деформироваться может как сама форма, так и изделие, претерпевая

естественные изменения. Например, при остывании сплав сжимается, если остывание

происходит неравномерно, то внешние слои начинают давить на более жидкие

внутренние. Внутренние в свою очередь стремятся разорвать внешнюю оболочку,

появляются напряжения. Они повышают хрупкость изделия, могут привести к

появлению трещин и даже поломок уже на этапе литья.

Из-за появления уязвимых зон, снижается коррозийная

стойкость конструкции.

Неравномерное остывание может способствовать ликвации, когда разные участки деталей приобретают разную структуру, а значит химические и физико-механические характеристики.

Выделяют несколько видов ликвации:

- зональная;

- внутрикристаллическая;

- по удельному весу.

Способы борьбы

Бороться с усадкой необходимо для получения качественного

литья, причем, работать необходимо, как с металлическими композициями, так и

восковыми. Для этих целей служат практически все промежуточные этапы

техпроцесса, разработанные нормативы и материалы. Компенсировать деформации позволяет

подбор формовочных масс, обладающих компенсационными свойствами, строгое

соблюдение техники построения литника, а так же требований к плавлению сплавов.

Чтобы исключить отклонения восковой композиции, применяют

карпатский, мотанный воск, а так же другие варианты с аналогичными

характеристиками. Так же необходимо проводить моделирование с разогретым до

пластичного состояния веществом, а не с полностью расплавленным.

В зависимости от типа материала, усадка меняется:

- моделировочный воск для мостов при твердении садится до 0,1%;

- для вкладок – 0,65%.

При моделировании наслаиванием расплавленного вещества

необходимо наслоить избыточный слой. Далее выжидают необходимый промежуток

времени до полного застывания и удаляют избыток.

Усадка металла компенсируется за счет специальных масс, из которых изготавливается литьевая форма.

Такие вещества обладают двойным коэффициентом расширения:

- при затвердевании 0,8-1%;

- при нагревании – 0,6-0,7.

За счет этого уравновешиваются перепады изменения объема,

чем меньше оказывается разница в итоге, тем качественнее готовое изделие.

Раковины, зернистость, полости

Проявление дефектов в готовом изделии нивелируется несколькими способами, которые связаны с самим сплавом:

- вводятся добавки в расплав, которые формируют мелкозернистую структуру;

- строго соблюдается температурный режим при расплавлении/охлаждении изделия;

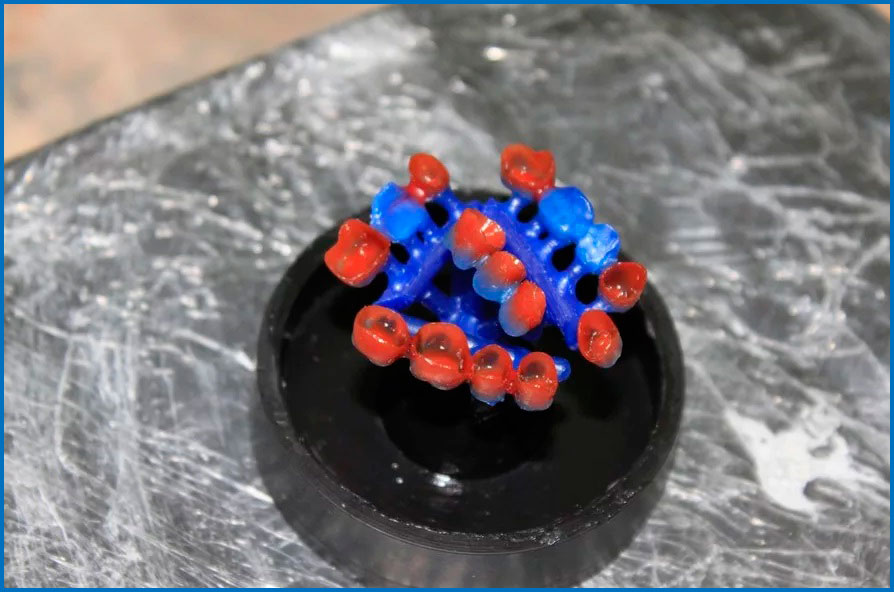

- за пределами отливки формируются расширения на местах соединения литниковых каналов. Это позволяет создать запас металла, компенсирующий сжатие.

Последний аспект работает за счет того, что твердение

начинается на периферии, где металл касается стенок формы. Образуется корка,

притягивающая еще не успевшие остыть частицы, в центре заготовки образуется

разрежение, способствующее появлению полостей. Депо позволяют увеличить запас

металла, который поступает в данные полости и восстанавливает монолитную

структуру.

Раковины

Появления раковин напрямую связано с параметрами:

- диаметр литника;

- начальная температура, при которой осуществлялась заливка;

- подготовка депо для расплава;

- интенсивность остывания.

Если охлаждение будет значительно замедлено, то можно исключить появление микроскопических пор в районе внешнего слоя. При этом они будут равномерно распределены во внутреннем объеме. Такая однородности позволит получить изделие с одинаковыми характеристиками на всей протяженности детали.

Компенсировать усадочные деформации можно за счет увеличения

диаметра литниковых каналов. Необходимо максимально близко к основе размещать

депо. Заполнение должно происходить полностью расплавленным металлом, но без

его перегрева.

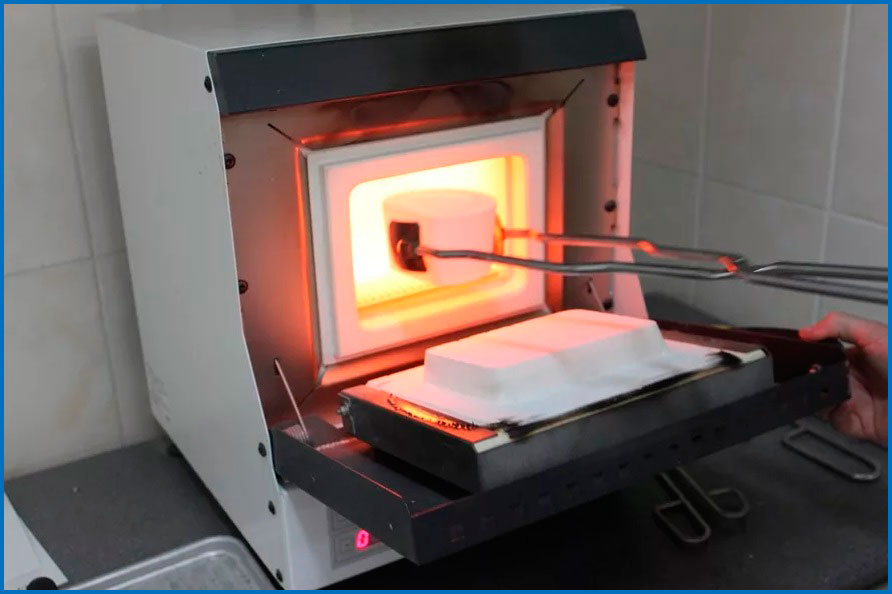

Важно поддерживать и сами формы в разогретом состоянии,

иначе перепад температур будет слишком резким и внешние слои металла начнут

быстро охлаждаться. В результате начинают появляться напряжения структуры.

Технологически литье в холодную форму недопустимо!

Значительную долю успеха гарантирует грамотный подбор материалов для всех этапов производства.

Факторы

Ожидаемо, что качество протезов из металла техник может

гарантировать только по прошествии определенного времени. Ряд факторов зависит

от квалификации специалиста и его уровня подготовки. Специализированного

обучения профессии нет, как такового, потому литейщики обучаются

самостоятельно, либо посещают курсы. Последний вариант не всегда дает высокие

результаты, так как часто преподаватели и сами не обладают необходимыми

знаниями (например, прошли только краткосрочные курсы).

При таких условиях не исключены ошибки. Значительное улучшение качества литья техники демонстрируют минимум через пару лет работы в сфере. Разумеется, при этом необходимо регулярно осваивать именно выпуск литых компонентов. Собственно, этот аспект характерен и для прочих вариантов конструкций, даже если это высокоточные методики, например, при которых используется циркониевые диски.

Важно наличие современного оборудования. Например, чтобы

строго поддерживать оптимальные температурные режимы, необходима точная электроника,

устройства с минимальными погрешностями настроек.

Не менее важную роль играют паковочные материалы, так как

каждый из представленных на рынке вариантов компенсирует усадку с различной

интенсивностью. Так же подбирается сырье под конкретные сплавы и металлы.

Распространены два типа:

- фосфатные;

- силикатные, в состав которых вводится кремнийсодержащий компонент.

Гипс, напротив, наименее востребован. Это вызвано тем, что

при работе с современными высокотемпературными материалами, форма разрушается.

Высоким спросом пользуются немецкие и бельгийские марки. В

сравнении с российскими они демонстрируют лучшие результаты.

Если сравнивать процентное соотношение дефектов, то чаще всего встречается 4:

- поры;

- усадка;

- недолив материала;

- шлаки.

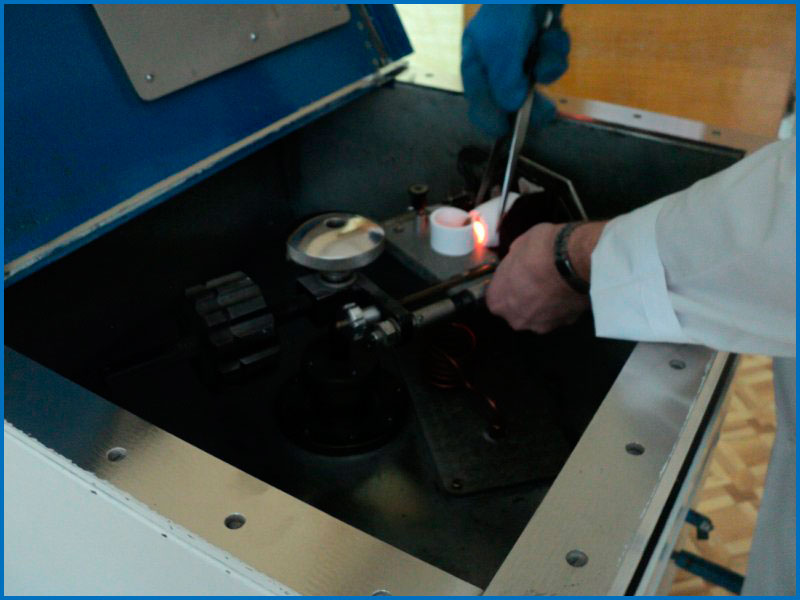

Если в лаборатории используются современные производственные системы, то качество значительно возрастает.

Оснащенность обладает преимуществами:

- характеристики сплавов не меняются на всех этапах выпуска изделий;

- отливки стабильны, что дает предсказуемый результат и контроль;

- пневматические устройства позволяют прессовать сплав после заполнения формы;

- расход металла сокращается вплоть до 40%, потому можно повысить качество конструкций, используя лучшее сырье;

- кристаллическая решетка не претерпевает деструктивных изменений;

- не происходит перегрева металла.

При работе с дешевыми сплавами повышается риск возникновения электрохимических реакций в полости рта пациента. Борется с такой проблемой вакуумная среда и качественные сплавы, которые нужно экономно расходовать из-за дороговизны.